В презентации представлены основные понятия зубообработки.

Создайте Ваш сайт учителя Видеоуроки Олимпиады Вебинары для учителей

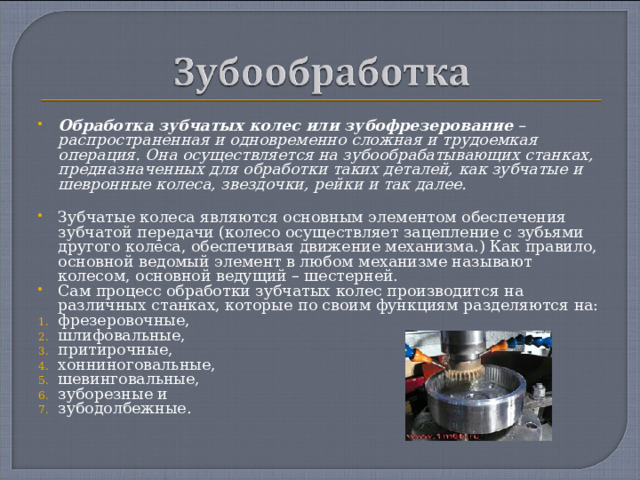

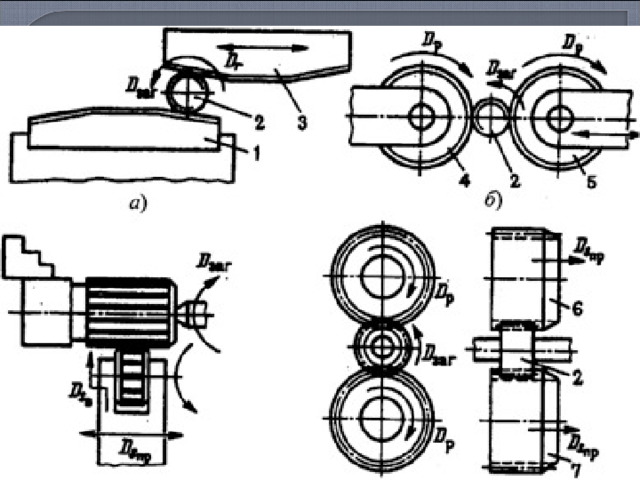

Зубообработка деталей

Вы уже знаете о суперспособностях современного учителя?

Тратить минимум сил на подготовку и проведение уроков.

Быстро и объективно проверять знания учащихся.

Сделать изучение нового материала максимально понятным.

Избавить себя от подбора заданий и их проверки после уроков.

Наладить дисциплину на своих уроках.

Получить возможность работать творчески.

Просмотр содержимого документа

«Зубообработка деталей»

Похожие файлы

Полезное для учителя

Распродажа видеоуроков!

1900 руб.

2720 руб.

1950 руб.

2780 руб.

1860 руб.

2660 руб.

1650 руб.

2350 руб.

ПОЛУЧИТЕ СВИДЕТЕЛЬСТВО МГНОВЕННО

* Свидетельство о публикации выдается БЕСПЛАТНО, СРАЗУ же после добавления Вами Вашей работы на сайт

Удобный поиск материалов для учителей

Проверка свидетельства