В методических указаниях к выполнению практической работы по "Маиериаловедению" рассмотрены основные группы марок легированных сталей, указаны их свойства, химический состав, рекомендуемые методы упрачнения. Для выполнения работы обучаюимся необходимо изучить условия эксплуатации детали, выбрать марку сплава и обосновать свой выбор.

- Меню

- Главная

- Дошкольное образование

- Начальные классы

- Астрономия

- Биология

- География

- Информатика

- Математика

- Алгебра

- Геометрия

- Химия

- Физика

- Русский язык

- Английский язык

- Немецкий язык

- Французский язык

- История

- Естествознание

- Всемирная история

- Всеобщая история

- История России

- Право

- Окружающий мир

- Обществознание

- Экология

- Искусство

- Литература

- Музыка

- Технология (мальчики)

- Технология (девочки)

- Труд (технология)

- Физкультура

- ИЗО

- МХК

- ОБЗР (ОБЖ)

- Внеурочная работа

- ОРК

- Директору

- Завучу

- Классному руководителю

- Экономика

- Финансовая грамотность

- Психологу

- ОРКиСЭ

- Школьному библиотекарю

- Логопедия

- Коррекционная школа

- Всем учителям

- Прочее

Создайте Ваш сайт учителя Видеоуроки Олимпиады Вебинары для учителей

- Главная

- Всем учителям

- Прочее

- Выбор марки стали для разных деталей машин. Обоснование выбора условиями работы детали в конструкций

Выбор марки стали для разных деталей машин. Обоснование выбора условиями работы детали в конструкций

Просмотр содержимого документа

«Выбор марки стали для разных деталей машин. Обоснование выбора условиями работы детали в конструкций»

Государственное профессиональное образовательное учреждение

«Макеевский политехнический колледж»

Тема: „ Выбор марки стали для разных деталей машин. Обоснование

выбора условиями работы детали в конструкций”.

Методические указания по выполнению практической работы «Выбор марки стали для разных деталей машин. Обоснование выбора условиями работы детали в конструкций»

Подготовила преподаватель специальных механических дисциплин ГПОУ «Макеевский политехнический колледж» Петрушенко С.М., – 2015.

Рассмотрено и рекомендовано к принятию на заседании цикловой комиссии специальных механических дисциплин

(протокол №_____от__.__________2014г.)

Председатель ЦК __________ А.А. Водолажченко

ПРАКТИЧЕСКАЯ РАБОТА №2

Тема: Выбор марки стали для разных деталей машин. Обоснование

выбора условиями работы детали в конструкций.

Цель: Получить навыки в работе со справочной литературой по выбору

легированной стали для деталей в зависимости от условий работы.

Ход работы.

1. Выучить условия работы детали или инструмента и требования, которые предъявляются к ним.

2. Выбрать марку легированной стали для изготовления детали или инструмента выполнить описание ее химического состава и механических свойств.

3. Дать обоснование выбора материала для заданной детали или инструмен-

та.

4. Составить отчет о практической работе.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Для эффективного использования легированных сталей техник – механик должен понимать их положительные стороны и недостатки по сравнению с углеродистыми сталями.

1. Положительные особенности легированных сталей обнаруживаются в термически обработанном состоянии. Поэтому из легированных сталей изготовляются детали, обязательно подвергаемые термической обработке.

2. В термически обработанном состоянии (закалка + отпуск) все легированные стали обнаруживают более высокие показатели сопротивления пластическим деформациям по сравнению с углеродистыми сталями при равном содержании углерода.

3. Большинство легирующих элементов стабилизируют аустенит (увеличивают его устойчивость). В связи с этим при прочих равных условиях прокаливаемость легированных сталей выше, чем углеродистых. Поэтому нагруженные детали крупного сечения следует изготовлять из легированной конструкционной ста ли, выбирая при этом сталь такого состава, которая в заданном сечении прокаливается насквозь.

4. В связи с тормозящим действием легирующих элементов на распад аустенита выявляется и другая положительная особенность легированных сталей — возможность применения при закалке мягких охладителей (масла).

Закалка в масле в значительной степени снижает брак по закалочным трещинам и короблению. Поэтому при необходимости проведения термической обработки изделий сложной формы, даже когда эти изделия имеют небольшое сечение, применение легированных сталей предпочтительно, так как уменьшается вероятность брака.

5. Повышение запаса вязкости и сопротивления хладноломкости легированной стали после закалки и отпуска за счет легирования (особенно никелем), вследствие чего увеличивается эксплуатационная надежность деталей машин.

6. В высокоотпущенном состоянии влияние легирующих элементов на хрупкую прочность определяется тем, как эти элементы влияют на коагуляцию карбидов и на ферритную фазу. Особенно благоприятное воздействие оказывает никель, резко снижающий порог хладноломкости. Такое влияние никеля имеет место и в сложнолегированных сталях, в составе которых присутствует этот элемент.

Однако легированные стали имеют и специфические недостатки.

1. Многие легированные стали подвержены обратимой отпускной хрупкости.

2. В высоколегированных сталях после закалки имеется повышенное количество остаточного аустенита, что снижает твердость, сопротивление усталости. Для устранения Аост требуется дополнительная обработка.

3. Легированные стали больше углеродистых сталей склонны к дендритной ликвации, так как скорость диффузии легирующих элементов в железе мала. Поэтому при кристаллизации дендриты обедняются легирующими элементами, междендритный материал обогащается ими. После ковки, прокатки таких сталей образуется характерная строчечная структура и увеличивается неоднородность свойств стали вдоль и поперек направления деформирования Сталь с такой структурой обладает также плохой обрабатываемостью резанием.

Легированные стали, будучи прочными по сравнению с углеродистыми, в большинстве случаев при равном содержании углерода имеют худшую обрабатываемость резанием. Это же затрудняет обработку давлением легированных сталей. Результат ликвации сказывается и после термической обработки стали.

4. Весьма опасным пороком легированных сталей являются флокены (особенно в сталях, легированных никелем). Флокены представляют собой светлые пятна в изломе. В по перечном сечении флокены обнаруживаются в виде мелких трещин с различной ориентацией. Причиной возникновения флокенов является выделение водорода, растворенного в стали.

Растворимость водорода в стали уменьшается с понижением температуры. Если охлаждение стали медленное, то водород, выделяющий из стали, успеет продиффундировать через толщу слитка и флокены не образуются. При сравнительно быстром охлаждении водород не успевает продиффундировать и остается в стали, создавая большие внутренние давления, приводящие к образованию трещин. Если в стали происходят также фазовые превращения, которые протекают разновременно в различных участках слитков из-за неоднородности состава, то появляются дополнительно еще и фазовые напряжения, усугубляющие флокенообразование. Мерами борьбы с флокенами являются уменьшение содержания водорода в стали при ее выплавке и медленное охлаждение слитков в области температур флокенообразования (от 200 °С и ниже), а также изотермический отжиг слитков. Сталь, в которой флокены уже образовались, можно исправить прокаткой или ковкой заготовки на более мелкие сечения. При горячей обработке давлением флокены свариваются.

5. Легированные стали дороже углеродистых. Стали, содержащие никель, кроме того, являются дефицитными. В таблицах в столбце «Индекс стоимости» приводятся данные об относительной стоимости некоторых легированных сталей. За единицу принята стоимость стали СтЗ.

Ниже рассматриваются разные группы сталей по их назначению.

Основное назначение легирующих элементов в конструкционных сталях.

Ниже приводятся общие сведения о назначении легирующих элементов в сталях.

В качестве конструкционных машиностроительных сталей весьма часто используются стали, легированные хромом (0,8... 1,2 %). Эти стали имеют несколько более высокую прокаливаемость, чем углеродистые стали.

Хром способствует получению высокой и равномерной твердости стали. Порог хладноломкости хромистых сталей 0...—100 ОС.

Ниже рассматривается влияние дополнительного легирования на свойства хромистых сталей.

1. Для повышения прокаливаемости хромистые стали дополнительно легируют бором (0,003 %). Такие стали имеют порог хладноломкости на уровне соответствующих углеродистых сталей +20...—60 °С, так как бор повышает порог хладноломкости.

2. Прокаливаемость повышают введением в хромистые стали марганца (В стали 40ХГР порядка 25 мм). Однако марганец содействует росту зерна, повышает порог хладноломкости до +40...—60°С.

3. Для измельчения зерна в состав хромомарганцевых сталей вводится титан (≈0,1 %). Стали I8ХГТ, 30ХГТ являются распространенными сталями для изготовления относительно небольших шестерен.

4. Введение в хромистые стали молибдена (0,15...0,45%) повышает прокаливаемость, понижает порог хладноломкости до —20...—120 С. Молибден повышает статическую, динамическую и усталостную прочность стали; устраняет склонность к внутреннему окислению при нагреве стали в среде эндогаза.

Ванадий в хромистых сталях (0,1...0,3 %) измельчает зерно и повышает прочность и вязкость.

5. Введение в хромистые стали никеля сильно повышает прочность, прокаливаемость, понижает температурный порог хладноломкости тем более, чем больше никеля в составе стали. Дополнительная добавка молибдена снижает отпускную хруп кость, к чему склонны хромистые стали, содержащие никель. Хромоникелевые стали обладают наилучшим комплексом свойств. Однако никель дефицитен и поэтому на практике ограничивают использование сталей, содержащих никель. Замена значительного количества никеля равным количеством меди не ухудшает вязкость легированной никелем стали.

6. При легировании хромомарганцевых сталей кремнием получаются стали под названием хромансиль (20ХГС, 30ХГСА). Эта группа сталей имеет высокий комплекс свойств прочности и вязкости, хорошо сваривается, штампуется и обрабатывается резанием. Отмечается, что наличие 1,0...1,7 % кремния в сложнолегированных сталях сопровождается повышением ударной вязкости и температурного запаса вязкости.

7. Для повышения прокаливаемости и механических свойств (вязкости) хромансили дополнительно легируют никелем (сталь 30ХСНА). Высокий комплекс прочности и вязкости имеют детали из хромансилей также после изотермической закалки. (Сталь 30ХГС после изотермической закалки при 280...310 °С имеет sВ= 1650 МПа, s0,2= 1300 МПа, δ=9 %, Y=40 % и КСU = 40 Дж/см2). Эти стали широко используются в самолетостроении. Основным материалом в современном самолетостроении являются никелевые хромансили типа 30ХГСНА.

8. Для наиболее ответственных деталей крупного сечения применяются сложнолегированные хромоникельмолибденовые стали типа 18Х2Н4В(М)А и 40ХНМА.

9. С повышением содержания углерода во всех сталях повышается порог хладноломкости, что необходимо иметь в виду при выборе стали.

10. Присадка свинца, кальция улучшает обрабатываемость резанием.

Легированная сталь в термически обработанном состоянии имеет высокий предел текучести. Упрочнение от действия дисперсных частиц упрочняющей фазы может быть достигнуто за счет подбора состава стали и оптимальной термической обработки.

В сталях упрочняющими фазами могут быть: 1) карбиды разного состава; 2) нитриды; 3) карбонитриды; 4) интерметаллиды; 5) чистые металлы, мало растворимые в железе, например, почти чистая медь. Наиболее эффективное упрочнение достигается такими фазами, которые способны растворяться в твердом растворе (в аустените при нагреве), а потом выделяться

из него и сохраняться в мелкодисперсном состоянии при температурах обработки или использования изделия. Так, цементит, нитриды железа не относятся к таким фазам, потому что хотя они хорошо растворяются в аустените, но, выделившись из мартенсита при отпуске, склонны к коагуляции. Карбид титана не эффективен, так как он очень плохо растворяется в аустените. Эффективными упрочнителями являются VС, VN, HbС, МоС и комплексные фазы на их основе.

КОНСТРУКЦИОННЫЕ СТАЛИ

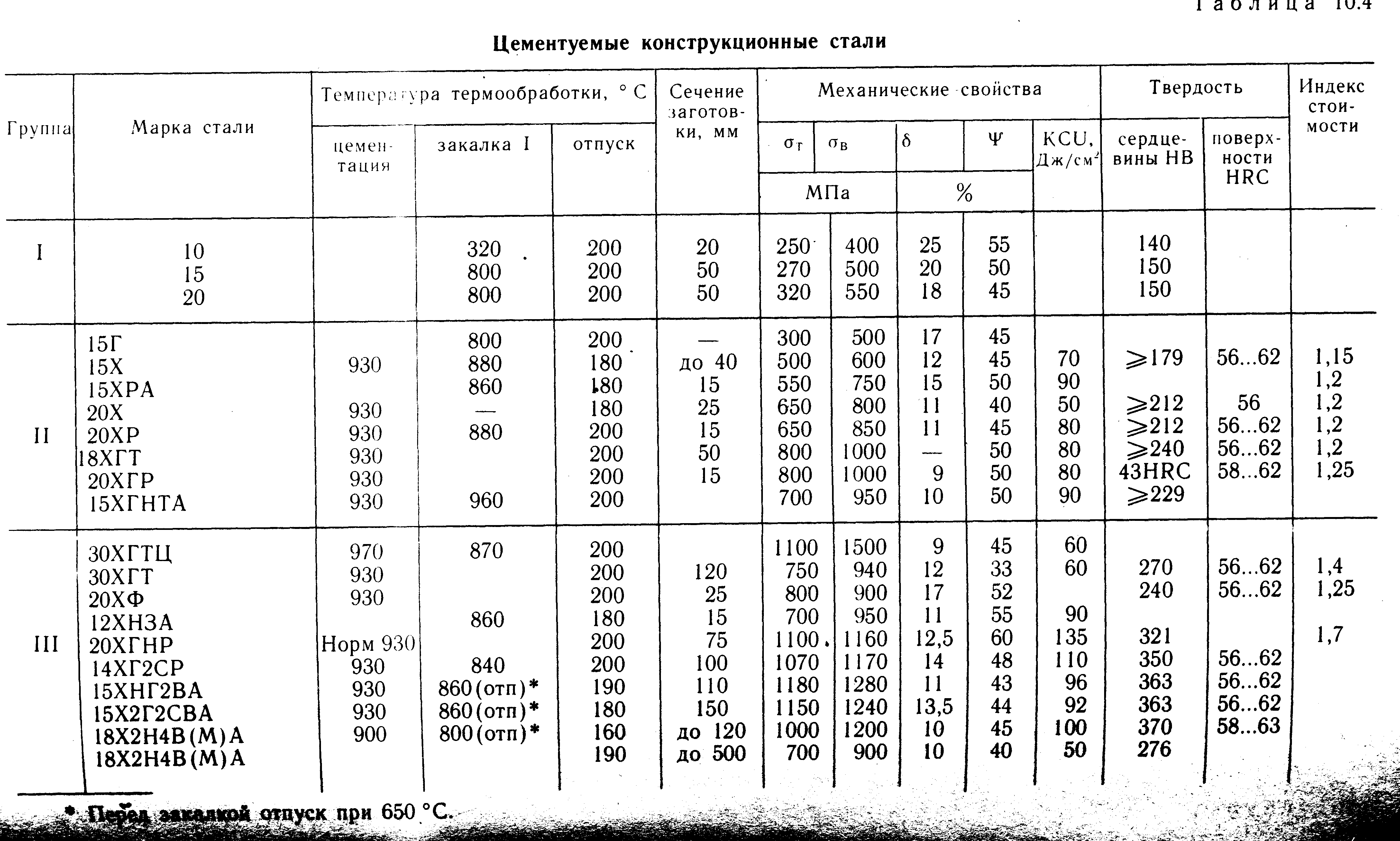

ЦЕМЕНТУЕМЫЕ КОНСТРУКЦИОННЫЕ СТАЛИ

К цементируемым относятся малоуглеродистые стали с содержанием углерода до 0,25 %. Эти стали используются для изготовления деталей, которые в процессе работы подвергаются интенсивному изнашиванию и от которых требуются высокие механические свойства (сопротивление статическим, динамическим грузкам или усталости). Для усиления прочностных свойств повышают содержание углерода в цементируемых сталях до 0,25… 0,3 %. Для достижения требуемых свойств детали из этих сталей подвергают также цианированию или нитроцементации.

Цементируемые стали в зависимости от степени упрочняемой сердцевины детали принято подразделять на три группы:

Ⅰ. Углеродистые стали с неупрочняемой сердцевиной.

II. Низколегированные стали со слабоупрочняемой сердцевиной.

III. Высоколегированные стали с сильно упрочняемой сердцевиной.

К третьей группе относятся также сравнительно малолегиванные стали с повышенным содержанием углерода (0,25. ..0,3 %). В табл. 10.4 приведены наиболее широко используемые марки цементируемых сталей, режимы их термообработки и механические свойства в зависимости от сечения детали, а также индекс стоимости, показывающий, во сколько раз приведенная сталь дороже стали Ст 3.

Приняты следующие условные обозначения: ц.- Цементация; з. — закалка; о. — отпуск; з.в. —закалка в воде; з.м. — закалка в масле; з. Ⅰ — закалка Т; з.II — закалка II, если проводится двойная закалка; норм. — нормализация; отп. - отпуск. Если после температуры отпуска стоит буква «в.» или «м.», то это значит, что охлаждение после отпуска должно быть в воде (в.) или в масле (м.).

Следует отметить, что как в табл. 1 для цементируемых сталей, так и в табл. 2 для улучшаемых сталей приведены режимы термообработки по ГОСТам для контрольных образцов при приемке стали. Такая термообработка обеспечивает получение гарантируемых свойств образцов.

Реальные детали могут обрабатываться по совершенно другим режимам. Так, детали из малоуглеродистых сталей I8ХГТ, I2ХНЗА и других подвергаются цементации, закалке и низкому отпуску, а для образцов при приемке этих сталей по ГОСТу рекомендуется применять только закалку и отпуск. Для деталей фактически не применяется и двойная закалка и др.

Цементируемые стали наиболее широко используют для изготовления шестерен, так как высокая твердость в поверхностном слое повышает усталостную прочность зубьев и уменьшает осповидный износ (питтинг).

Сущность осповидного износа заключается в образовании в поверхностном слое усталостных микротрещин от циклического действия нагрузки при работе. Постепенно от поверхности зуба отделяются небольшие чешуйки металла и образуются оспины (язвы). Чем выше твердость поверхностного слоя и предела текучести сердцевины зуба, тем выше контактная выносливость и общая усталостная прочность зубьев шестерни. Чтобы избежать поломки зубьев шестерен, твердость сердцевины зуба должна быть 30...40 НRС.

В условиях массового производства нитроцементация мало углеродистых сталей и карбонитрирование повышенно-легированных сталей имеют преимущества перед простой цементацией. Применение нитроцементации углеродистых сталей обеспечивает лучшую прокаливаемость поверхностного слоя, что позволяет получить высокую твердость и износостойкость деталей при закалке в масле, в то время как цементационный слой при закалке в масле имеет пониженную твердость переходных структур.

Таблица 1.

Для карбонитрирования хорошей является сталь 25ХГМТ.

Эта сталь равнозначна по прокаливаемости стали 12Х2Н4А и рекомендуется в качестве заменителя хромоникелевой цементируемой стали. Сталь 25ХГМТ обладает хорошими технологическими свойствами.

Сталь 25ХГМТ становится основным материалом для изготовления шестерен в автотракторной промышленности, упрочняемых карбонитрированием или закалкой. Использование карбонитрирования для сталей типа 12Х2Н4А, 20Х2Н4А приводит к резкому увеличению (до 60. . .70 %) остаточного аустенита, снижающему контактную и усталостную прочность деталей. По данным ЗИЛа, предельно допустимое содержание Ni в карбонитрированных сталях составляет 1,2 % (сталь 2ОХГНТР).

Для повышения усталостной прочности карбонитрированных деталей в ряде случаев применяется дробеструйный наклеп поверхностного слоя. Прочность деталей при этом повышается как за счет образования сжимающих напряжений, так и структурных изменений в поверхностном слое, которые проявляются в уменьшении количества остаточного аустенита.

Как отмечалось выше, устранение остаточного аустенита в легированных сталях можно достичь нагревом их перед закалкой до температуры ≈650 0С.

В целях повышения производительности в ряде случаев можно заменить цементацию поверхностной закалкой ТВЧ с низким отпуском (180 °С) сталей типа 55ПП (0,55 % С, ПП — пониженная прокаливаемость). При этом получают твердость 61...61,5 НRС на глубине 1...2 мм.

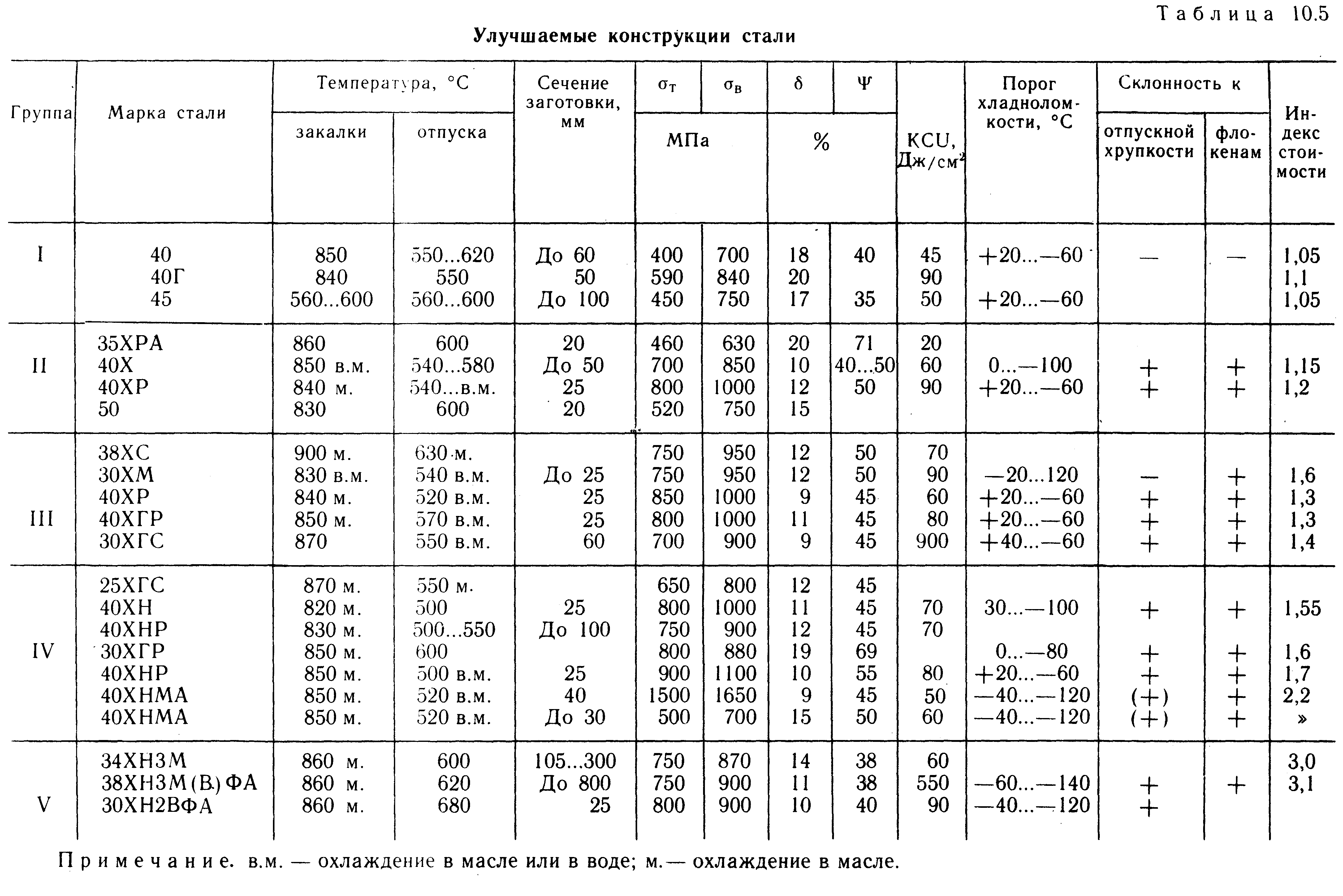

УЛУЧШАЕМЫЕ КОНСТРУКЦИОННЫЕ СТАЛИ

Такими сталями являются углеродистые и легированные стали с содержанием углерода 0,З...0,5 %.

В табл. 2 приводятся некоторые марки таких сталей и ре жимы термообработки, свойства в заготовках разных сечений, значение температуры верхнего и нижнего порога хладноломкости. Знаками «+» отмечается чувствительность стали к отпускной хрупкости и к флокенообразованию.

Улучшаемые стали условно разбиты на пять групп.

К Ⅰ группе относятся углеродистые стали. Ввиду малой прокаливаемости высокие механические свойства при использовании этих сталей достигаются в деталях малого сечения (до 10 мм) при закалке в воде. Стали этой группы используют также в нормализованном состоянии.

Ко Ⅱ группе отнесены стали, легированные преимущественно хромом или хромом и бором (для увеличения прокаливаемости). Эти стали имеют несколько более высокую прокаливаемость и примерно одинаковый с углеродистыми сталями уровень сопротивления хрупкому разрушению.

Для повышения прокаливаемости хромистые стали подвергаются дополнительному легированию марганцем, хромом, молибденом (стали 40ХГ, 40ХГР, З0ХГС, З0ХМ, З0ХГТ), примеси титана измельчают зерно. Эти стали относятся к Ⅲ группе. Стали, легированные марганцем, имеют пониженный запас вязкости (более высокий порог хладноломкости).

К Ⅳ группе относятся стали, в состав которых входит 1...1,5 % Ni. Эти стали имеют повышенную прокаливаемость, низкое значение температуры хладноломкости и повышенную конструкционную прочность. Их рекомендуют для деталей сечением 40...

70 мм.

Стали Ⅴ группы имеют 2...З % Ni и дополнительно легированы молибденом и вольфрамом для уменьшения обратимой отпускной хрупкости при высоком отпуске. Стали имеют высокую прокаливаемость и рекомендуются для деталей сечением 70 мм.

Таблица 2.

Ниже приводятся основные требования, которыми следует руководствоваться при выборе стали для конкретного назначения. Высокие значения sт и sв характеризуют лишь одну сторону конструкционной прочности — сопротивление материала деформированию. Наряду с высокими значениями sт материал должен иметь также высокое сопротивление хрупкому разрушению SОТ. Изменение значений sт и sв стали в сторону повышения влечет за собой уменьшение значения SОТ и повышение порога хладноломкости. Склонность к хрупкому разрушению зависит также от коэффициента жесткости нагружения α. Легирование, упрочняя материал, может содействовать хрупкому разрушению, поэтому не рекомендуется стремиться к использованию сталей чрезмерно легированных. Так как легирование увеличивает прокаливаемость, то для деталей, работающих в условиях действия ударных нагрузок или больших растягивающих напряжений, следует ограничиваться такой степенью легирования, которая обеспечит при закалке получение мартенсита по всему сечению деталей.

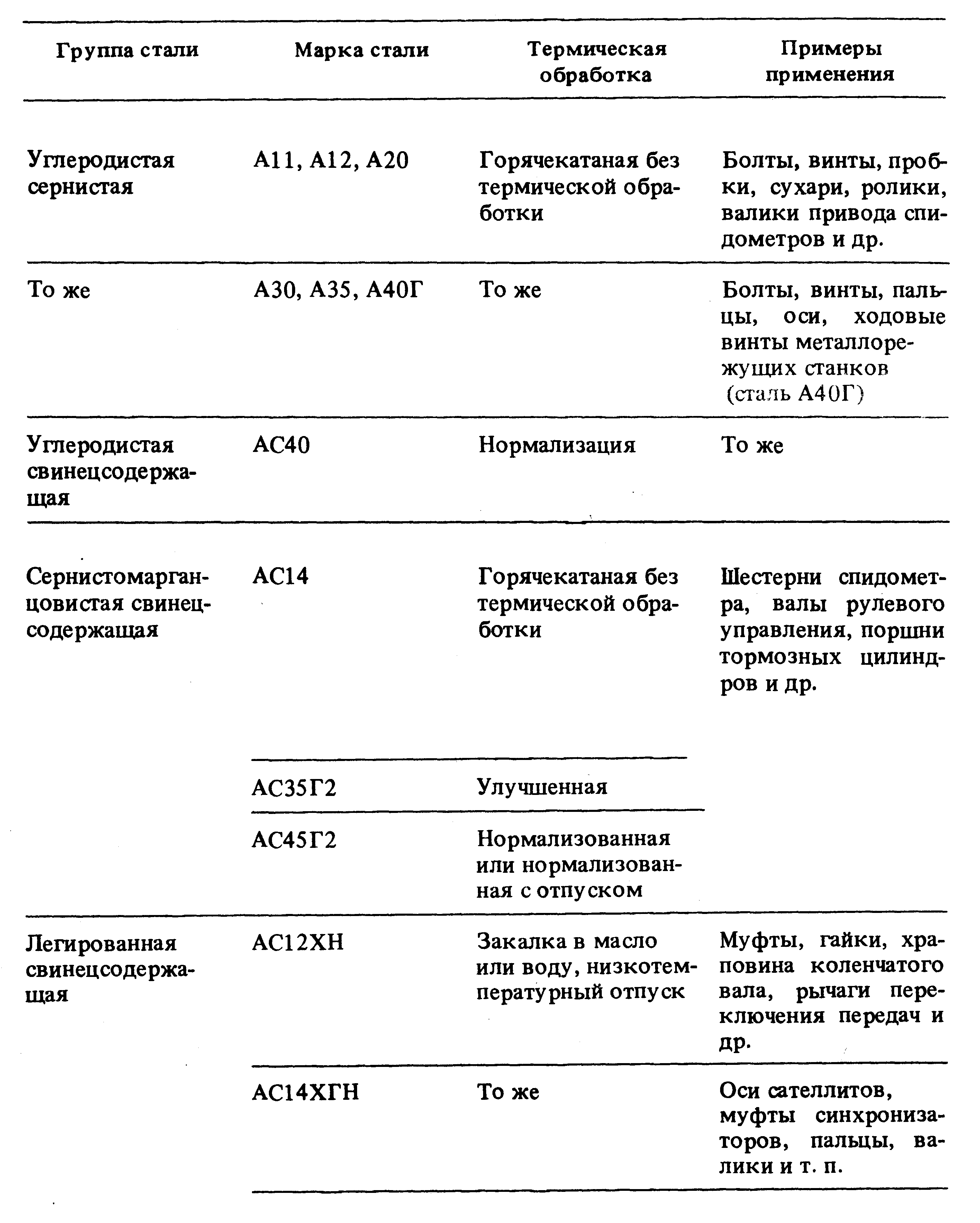

АВТОМАТНЫЕ СТАЛИ

Автоматными называют стали обладающие повышенной обрабатываемостью резанием, которая оценивается допускаемой скоростью резания, стойкостью режущего инструмента, чистотой поверхности резания. Для количественной оценки обрабатываемости резанием используются коэффициенты КТВ, СПЛ,, КБЫСТР,СТ,, которые показывают сравнительную стойкость резца из твердого сплава (тв. спл.) или быстрорежущей стали (быстр. ст.) при принятых условиях резания данной стали к стойкости резца при обработке стали 45, коэффициент обрабатываемости которой принят за единицу.

Обрабатываемость резанием сильно влияет на производительность, качество поверхности изделий и себестоимость продукции Особое значение имеет обрабатываемость на предприятиях массового производства. Поэтому разработаны стали разного состава с повышенной обрабатываемостью резанием Вначале это были стали с повышенным содержанием серы и фосфора Теперь автоматные стали дополнительно легируют свинцом, селеном, а в последние годы — кальцием. У автоматных сталей, содержащих Рb. S, Са, повышается стойкость инструмента в 1.3 раза и скорость резания на 25...50%.

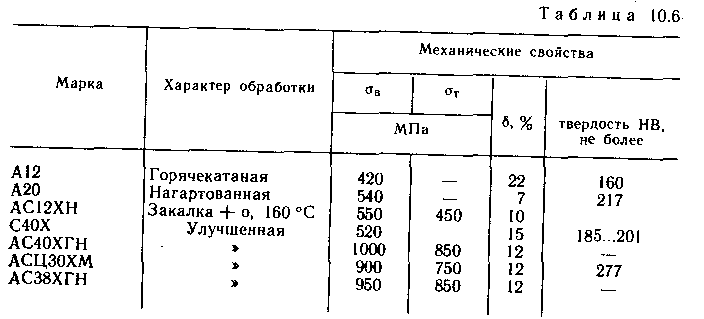

Присадка к легированным хромистым и хромоникелевым сталям свинца и кальция для улучшения обрабатываемости мало влияет на механические свойства деталей. После оптимальной термической обработки такие стали используются для изготовления нагруженных деталей в автомобильной и тракторной промышленности (стали АЦ45Г2. АСЦ30ХМ, АС20ХГНМ). Их износостойкость может быть повышена цементацией и закалкой. В табл. 4 приводятся марки И механические свойства некоторых автоматных сталей.

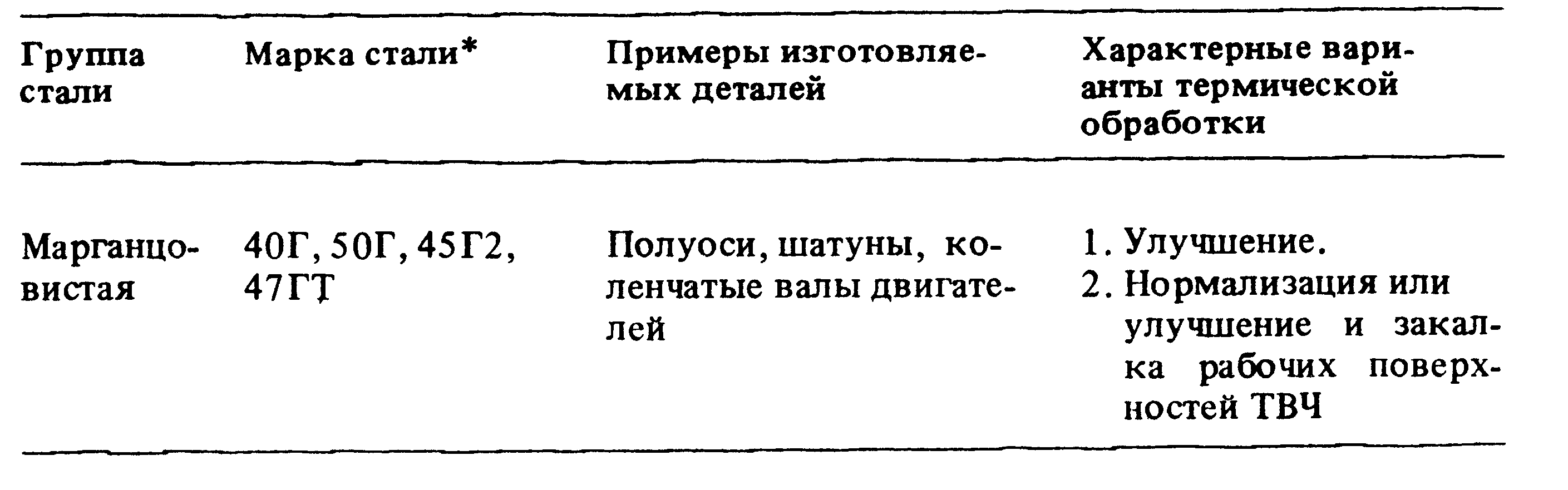

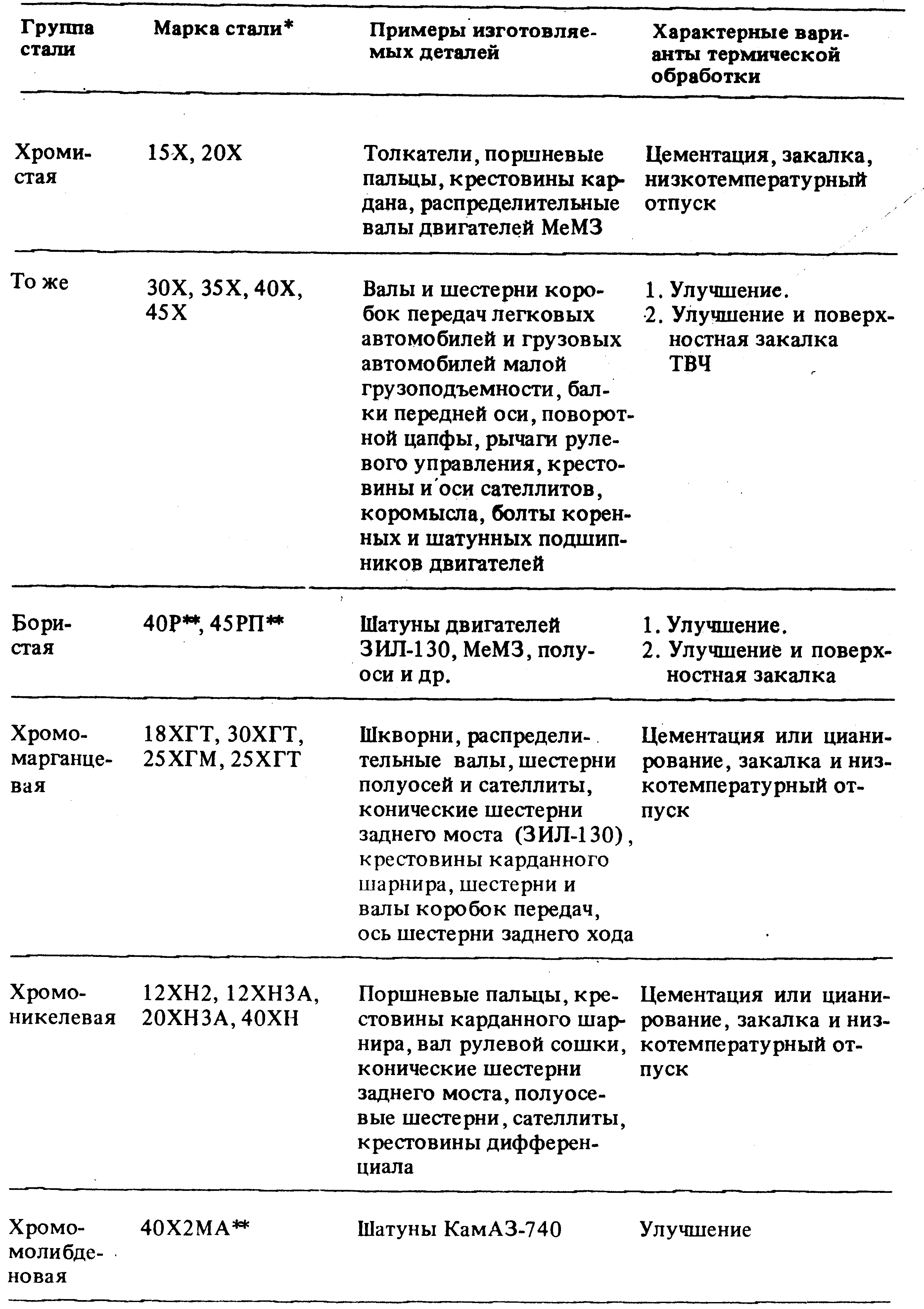

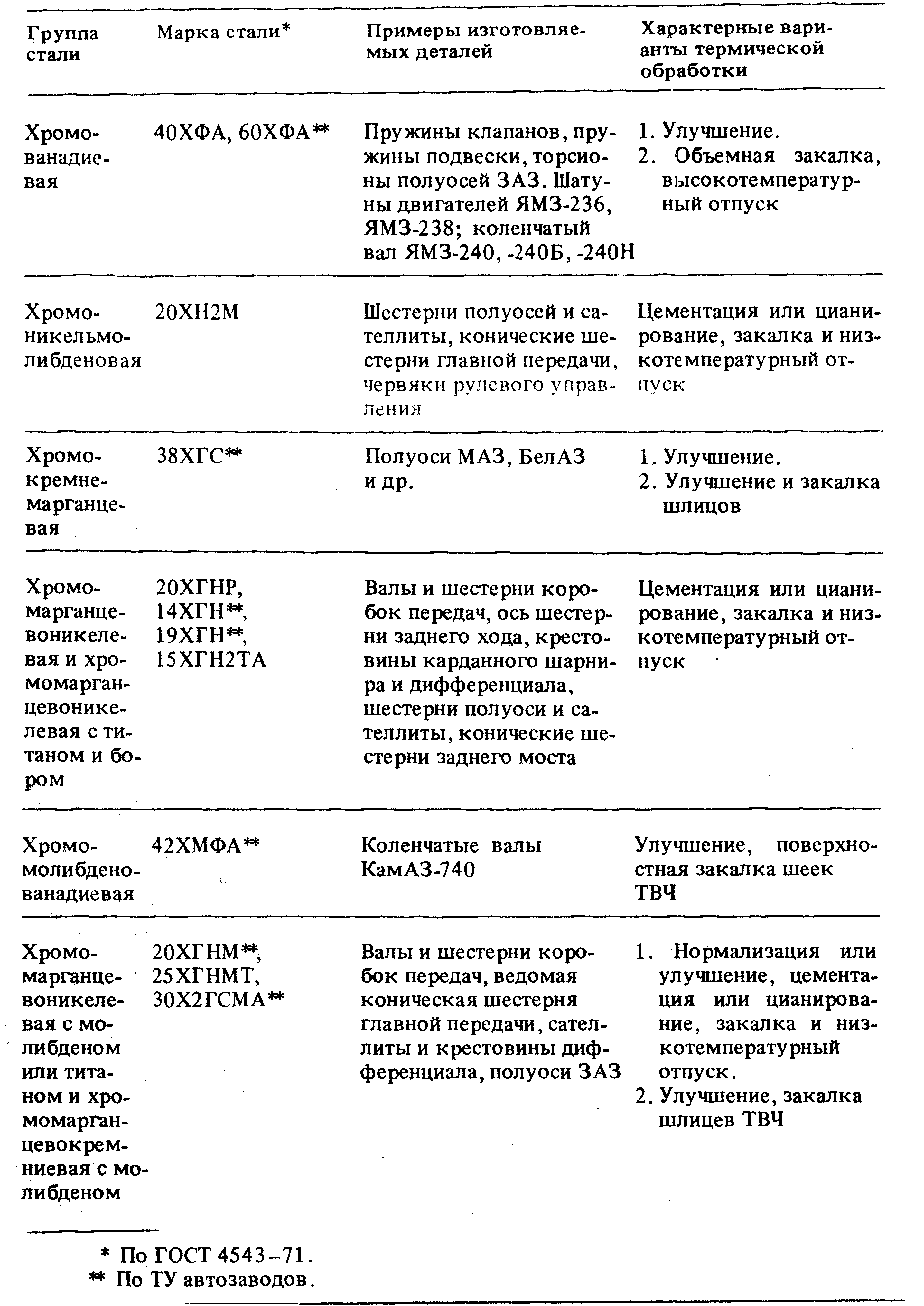

Т а б л и ц а 3. Кконструкционные легированные стали, применяемые в автомобилестроении и примеры изготовляемых из них деталей.

Таблица 4.

Т а л и ц а 5. Термическая обработка и примеры применения сталей повышенной и высокой обрабатываемости резанием (ГОСТ 1414—75).

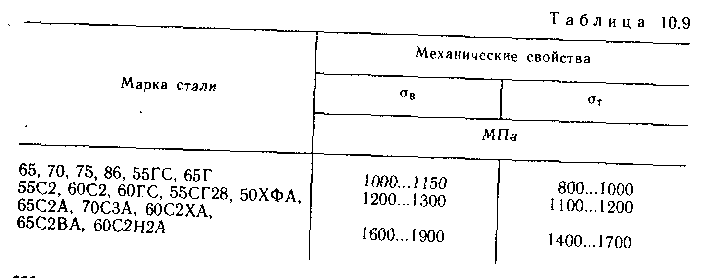

РЕССОРНО-ПРУЖИННЫЕ СТАЛИ

Основными требованиями, предъявляемыми к деталям типа рессор и пружин являются высокий предел упругости, высокое сопротивление усталости при достаточной пластичности. Для легированных сталей s0,2 должно быть не ниже 1000 МПа, пластичность δ≈ 5%, Y ≈20…25 %.

Повышенные значения предела упругости пружинных сталей достигаются закалкой с последующим среднетемпературным отпуском при 400…480 °С (в зависимости от марки стали).

Для сталей, используемых для пружин и рессор необходимо обеспечить сквозную прокаливаемость деталей чтобы получить после отпуска структуру троостита отпуска по всему сечению. Упругие и прочностные свойства пружиной стали достигаются также при изотермической закалке.

В табл. 6 приведены несколько марок и механические свойства рессорно-ружинных сталей. Наиболее высокие механические свойства проволоки для пружин достигаются патентированием и последующей протяжкой при степени деформации ε= 95%,sВ= 2600 МПа. На машиностроительных заводах производится часто только навивка пружин и отпуск при 300…350 °С.

Пружины из марганцовистой кремнистой стали могут работать при температурах до 200 °С. Из стали 50ХФА можно изготовить пружины, работающие при разогреве до 300 °С. Для более высоких температур используются теплостойкие стали 3Х2В8Ф (до 5000С), Р 18 - при температурах до 6000С.

Пружины, работающие в агрессивных средах, изготовляют из хромистых нержавеющих сталей марок 3Х13, 4Х13, 9Х1 8 или из хромоникелевой аустенитной стали Х18Н9.

В целях повышения усталостной прочности не допускается обезуглероживание при нагреве под закалку и требуется высокое качество поверхности от наружных дефектов. Рекомендуется поверхностное упрочнение пружин и рессор путем наклепа. При этом на поверхности создаются остаточные напряжения сжатия, способствующие повышению усталостной прочности. Предел усталости s-1 в результате такой обработки повышается в

1,5...2 раза.

Таблица 6.

ИЗНОСОСТОЙКИЕ СТАЛИ

Износостойкость материала в большой степени зависит от характера изнашивания, В большинстве случаев материалы, износостойкие в одних условиях изнашивания оказываются совершенно не износостойкими в случае изменения условий изнашивания.

Стали износостойкие в условиях истирающего износа (трения качения, трения скольжения). В подобных условиях работают детали типа шарико- и роликоподшипников валы, детали дорожных и землеройных машин.

Особую группу износостойких сталей составляют шарикоподшипниковые стали, имеющие около 1 % С и от 0,6 до 1,5 % Сг:ШХ6 (0,6 % С), ШХ9 (0,9 % С), ШХI5 (1,5 % С) и др.

При легировании хромом шарикоподшипниковых сталей достигается повышение прокаливаемости и износоустойчивости. К этим сталям предъявляются повышенные требования по чистоте от неметаллических включений, которые могут быть очага и при зарождении усталостных дефектов при работе подшипника.

Твердость сталей после закалки и низкого отпуска (150...2000 С) 61...66 НRС.

В качестве износостойкого сплава используется и графитизированная сталь. Такая сталь имеет в своем составе повышенное содержание углерода (1,3...1,75 %) и кремния (0,75...1,25 %). Благодаря этому часть углерода в стали выделяется в виде графита.

В отличие от чугуна графитизированная сталь обладает сдобностью пластически деформироваться. В закаленном состоянии она имеет высокую твердость и износостойкость. Графитизированные стали применяются для изготовления штампов, калибров, валов (sВ= 800 МПа, δ≈6 %).

Износостойкая высокомарганцовистая сталь марки Г13 для работы в условиях изнашивания, сопровождаемого большими удельными нагрузками. Сталь Г1З имеет в своем составе 1...1,4 % углерода и 12...14 % марганца, она имеет аустенитную структуру и относительно низкую твердость (200...250 НВ). В процессе работы, когда на деталь действуют высокие нагрузки, которые вызывают в материале напряжения, превосходящие предел текучести, происходит интенсивное наклепывание стали Г1З и рост ее твердости и износостойкости. При этом сталь сохраняет высокую вязкость. Благодаря этим свойствам сталь Г1З широко используется для изготовления таких деталей, как корпуса шаровых мельниц, щек камнедробилок, крестовин рельсов, гусеничных траков, козырьков землечерпалок и т. д. Склонность к интенсивному наклепу является характерной особенностью сталей аустенитного класса.

КОРРОЗИОННО-СТОЙКИЕ (НЕРЖАВЕЮЩИЕ) СТАЛИ

Наибольший ущерб деталям механизмов и конструкций наносит электромеханическая коррозия. Коррозионно-стойкие металлы должны иметь повышенное значение электрохимического потенциала строение их должно быть однофазным.

Важнейшими коррозионно-стойкими техническими сплавами являются стали с повышенным содержанием хрома.

Наиболее важными техническими коррозионно-стойкими сталями являются хромистые и хромо стали.

Хромистые нержавеющие стали. В большинстве случаев содержание хрома в таких сталях не ниже 13% и находится в пределах 13...18% (реже 25...30 %).

Количество углерода в сталях с 13 % хрома может быть от 0,1 до 0,45% (стали 0Х03, 10Х13, 20Х13, 30ХIЗ, 40Х13). Более высокохромистые сплавы имеют пониженное количество углерода (0,1...015%) (стали Х17, Х25, Х28).

По структуре стали 0ХIЗ, Х17, Х25Т, Х28 относятся к ферритному классу. Стали с повышенным содержанием хрома (17... 30%) не имеют фазовых превращений в твердом виде и поэтому, не могут быть подвергнуты закалке.

Значительным недостатком ферритных хромистых сталей является их повышенная хрупкость из-за крупнокристаллической структуры. Эти стали склонны к межкристаллической коррозии от обеднения хромом границ зерен. Для уменьшения ее в состав сталей вводится небольшое количество титана, как более интенсивного карбидообразующего элемента, чем хром.

Межкристаллитная коррозия обусловлена тем, что при нагреве часть хрома около границ зерна взаимодействует с углеродом и образует карбиды. Вследствие этого концентрация хрома в твердом растворе у границ зерен становится меньше 13% и сталь в этих участках приобретает отрицательный электромеханический потенциал.

Из-за склонности к росту зерна ферритные стали требуют строгих режимов сварки и интенсивного охлаждения зоны сварного шва и околошовной зоны. Недостатком сталей ферритного класса является также склонность к охрупчиванию при нагреве в интервале температур 450...500°С.

Стали с повышенным содержанием углерода (стали 10ХIЗ, 20Х13, 30Х13, 40Х13) являются мартенситными сталями.

После закалки и отпуска при 180…250 0С стали 30ХIЗ, 40ХI3 имеют твердость до 50...60 НRС и используются для изготовления режущего инструмента (хирургического), пружин для работы при температурах до 400...450 °С, карбюраторных игл, предметов домашнего обихода. Для повышения механических свойств ферритных хромистых сталей к ним добавляется 2…3% никеля. Стали марок Х13Н3, 1Х17Н2 используются для изготовления тяжелонагруженных деталей, работающих в агрессивных средах. После закалки от температуры 1000 °С и отпуска при 275...350 °С предел текучести сталей составляет 1000 МПа.

Хромоникелевые стали аустенитного класса. Хромоникелевые стали в равновесном и в наклепанном состоянии и при высоких температурах имеют более высокие механические свойства и кислотостойкость, чем хромистые стали,

По химическому составу хромоникелевые стали являются высоколегированными. В большинстве случаев находят применение стали, содержащие 18% Сr и 9…10 % Ni. Стали марок Х18Н9, 12Х18Н9Т, 00Х18Н10 являются сталями аустенитного класса. Для уменьшения дефицитного никеля часть его в аустенитных сталях заменяют марганцем (сталь 40Х14Г I4Н3Т).

Для этой же цели в состав сталей вводят азот (0,15...0,4 %), например сталь марки 0Х20Н4АГ11.

Для уменьшения склонности к межкристаллической коррозии в сталь вводят титан; второй путь — уменьшение количества углерода (0,04 %). Однако технологически выполнить это весьма сложно.

Из всех нержавеющих сталей наибольшее применение находят аустенитные нержавеющие стали. Они имеют высокие антикоррозионные свойства, достаточно высокую прочность (sТ 800 МПа), высокую пластичность (δ=40...50 %, Y= 50...6О %), хорошую свариваемость.

Термическая обработка аустенитных сталей заключается в закалке с температур нагрева 1000...1050 °С в воду. При нагреве происходит растворение карбидов хрома в аустените. Выделение их из аустенита при закалке исключается, так как скорость охлаждения велика. В результате весь хром сохраняется в твердом растворе, вследствие чего коррозионная стойкость стали сохраняется высокой.

Закаленная аустенитная сталь приобретает повышенную пластичность. Для упрочнения аустенитной стали проводится ее деформирование при нормальных температурах что вызывает эффект наклепа. Предел текучести sТ при этом может достигнуть значений 1000...1200 МПа, предел прочности sВ= 1400 МПа. Обрабатываемость резанием аустенитных сталей плохая.

Стали типа 10ХI5Н9Ю (Ni, 0,7.. 1,3 % Аl) являются аустенитно-мартенситными и могут подвергаться интенсивному упрочнению закалкой и старением при 450...500°С (выделяются дисперсные частицы Ni3Al). Свойства стали после термообработки sВ= 1200 МПа, sТ= 950 МПа.

Аустенитные стали имеют очень низкий порог хладноломкости и поэтому с успехом используются для конструкций, работающих при температурах до —200°С (сталь Х21IГ7АН5).

Для получения особо коррозионно-стойких материалов аустенитные стали дополнительно легируют медью или медью и молибденом (сталь 0Х23Н28М3Д3Т) . Для повышения прочности конструкций из высоколегированных сталей применяют дисперсионно твердеющие стали (0ХI6Н40М5Д3Т3Ю). После закалки с 1100 °С и старения при 650 °С сплав имеет sВ= 1200 МПа, sТ= 65О МПа, δ18 %, Y25 %.

Весьма высокую коррозионную стойкость имеют сплавы на никелевой основе (80 %Ni + 20 % Мо) - хастеллой.

Ассортимент коррозионно-стойких сталей весьма широк. При применении этих материалов следует руководствоваться данными справочников, где приводятся сведения о том, для каких агрессивных сред конкретные стали рекомендуются. Наиболее широкое применение имеют хромоникелевые стали аустенитного класса в химической и пищевой промышленности. Их основной недостаток — высокая стоимость и дефицитность никеля.

В целях экономии никеля широко практикуется производство двухслойных сталей. Основной слой из стали 10, СтЗ, I6ГС и др., коррозионно-стойкий слой — из стали 0ХI7Н13М3Т, 0ХI8Н9Т, 0ХI8НI2Т и т. д. При использовании толстолистовой двухслойной стали с соотношением слоев 1:4 или 1:5 экономия никеля составляет до 70...80 %.

Для защиты от коррозии широко используют нанесение на поверхность изделий коррозионно-стойких покрытий.

ЖАРОПРОЧНЫЕ СТАЛИ

Жаропрочностью называется способность материала сопротивляться пластическим деформациям и разрушению при высоких температурах. Жаропрочные материалы используются для изготовления деталей, работающих при высокой температуре, когда имеет место явление ползучести (детали котлов, паровых и газовых турбин и др.).:

При ползучести параллельно происходят процессы упрочнения (наклеп) от пластической деформации и устранение наклепа от возврата, полигонизации и рекристаллизации, которые сильно зависят от степени развитости диффузионных процессов.

При ползучести, как и при деформировании при обычных температурах, движению дислокации препятствуют различные факторы (дисперсные включения посторонних фаз, атмосферы округ дислокаций, пороги на дислокациях, барьеры).

Перлитные, мартенситные жаропрочные стали, сильхромы. Эти стали применяются главным образом для изготовления деталей котельных агрегатов, паровых турбин, двигателей внутреннего сгорания, работающих при температурах до 550 0С.

Жаропрочные стали перлитного класса содержат относительно мало углерода. Легирование этих сталей хромом, молибденом и ванадием производится для повышения температуры рекристаллизации феррита (марки 12Х1МФ, 20Х3МФ).

Перлитные стали используются в закаленном и высокоотпущенном состоянии.

Большего эффекта упрочнения достигают после нормализации и отпуска при 600.. .650 0С, в результате чего образуются пластинчатые продукты превращения аустенита (типа сорбита закалки), которые в условиях высоких температур обеспечивают большую жаропрочность, чем структуры с глобулярными карбидами типа сорбита отпуска. Повышение жаропрочности обеспечивает наличие ванадия в сталях за счет образования дисперсных карбидов ванадия.

Эти стали должны иметь такие значения предела ползучести, которые приводили бы к остаточной деформации в пределах до 1 % за время 10000…100000 ч работы.

Перлитные стали обладают удовлетворительной свариваемостью, поэтому применяются главным образом в сварных конструкциях (например, трубы пароперегревателей).

Для изготовления жаропрочных деталей, не требующих сварки (клапаны двигателей внутреннего сгорания), применяют хромокремнистые стали — сильхромы.

Сильхром подвергается закалке при нагреве около 1000° и отпуску при 720.. .780 0С. Приведенные стали могут работать при 500.. .600 0С . В случае более высоких температур применяются стали аустенитного класса.

Аустенитные жаропрочные стали. Аустенитные стали применяются в условиях, когда рабочая температура составляет 500. .700 °С. Из этих сталей изготовляют клапаны двигателей, лопатки газовых турбин и т. д.

Основными жаропрочными аустенитными сталями являются хромоникелевые стали. Для улучшения свойств жаропрочности аустенитные стали дополнительно легируют вольфрамом, молибденом, ванадием и другими элементами. Хромоникелевые аустенитные стали используются после термической обработки. Аустенитные стали с добавками других элементов могут быть подвергнуты закалке, при которой избыточные фазы (карбиды, нитриды, интерметаллические соединения) растворяются в аустените. После закалки делается старение при температурах выше эксплуатационных. Избыточные фазы выделяются из аустенита в процессе старения в дисперсном состоянии, благодаря чему увеличивается сопротивление стали ползучести.

Установлено, что ВТМО с обжатием на 25...30 % при 1200 0С с подстуживанием до 1100...I0000С, немедленная закалка и последующее старение повышают жаропрочность аустенитных сталей в условиях работы при 550...650 0С. Это достигается образованием при ВТМО зубчатых границ зерен, препятствующих развитию и распространению межзеренных трещин при ползучести.

МАГНИТНЫЕ СТАЛИ

Здесь будут рассмотрены ферромагнитные материалы, которые характеризуются способностью очень интенсивно намагничиваться под воздействием внешнего магнитного поля. К числу важнейших ферромагнитных материалов относятся железо, кобальт, никель и их сплавы.

В магнитном поле домены (области спонтанного намагничивания) ферромагнитного материала ориентируются вдоль направления внешнего силового поля в тем большей степени, чем больше напряженность намагничивающего поля Н.

После удаления внешнего поля в ферромагнитном материале сохраняется остаточная индукция Вг.

Для устранения остаточной индукции нужно приложить ферромагнитному материалу магнитное поле обратного знака, равное величине Н. Значение напряженности размагничивающего поля Н называется коэрцитивной силой. Произведение Вг характеризует энергию перемагничивания, и эту величину называют магнитной энергией ферромагнитного материала.

По назначению магнитные материалы подразделяются на:

1) магнитомягкие, 2) магнитотвердые, З) немагнитные стали и сплавы.

Магнитомягкие материалы. Эти материалы используются для изготовления магнитопроводов (сердечники трансформаторов, электрических машин, реле, электромагнитов).

Главные требования к магнитомягким материалам — это малое значение коэрцитивной силы Н высокая или повышенная магнитная проницаемость и малые потери при перемагничивании.

Характерным для этих материалов является узкая петля гистерезиса.

Магнитомягкими материалами являются технически чистое железо, электротехническая сталь, железоникелевые сплавы (пермаллои), альсиферы, ферриты и оксиферы, магнитодиэлектрики.

Технически чистое железо должно иметь меньше 0,05 % С и минимальное количество других примесей, которые уменьшают значение и повышают значение Н. Таким же образом влияет наклеп, поэтому железо используется в отожженном состоянии.

Магнитные свойства технического железа: Н 1,2 Э (эрстед)*,1 3500...4500 Гн/Э, удельное электросопротивление р= 0,1 Ом *Х мм.

Техническое железо используют главным образом для магнитопроводов постоянного тока (реле, электромагниты, полюсы электрических машин и т. д.). Недостатком этих материалов является высокая электропроводность, благодаря чему при перемагничивании в сердечниках имеют место значительные потери мощности из-за возникновения вихревых токов Фуко.

Электротехническая сталь имеет в своем составе мало углерода (до 0,05 %) и значительное количество кремния (1...5 %). Благодаря этому повышается электросопротивление до 0,3... 0,6 Ом и уменьшаются потери мощности за счет уменьшения вихревых токов.

Коэрцитивная сила Нс электротехнической стали находится в пределах 0,5...1 Э, магнитная проницаемость составляет 12000... 20000 Гн/Э.

Выпускают много марок магнитомягких материалов: 1212, 1311 и др. Принцип маркировки следующий: первая цифра показывает класс по структурному состоянию материала и виду проката; вторая — содержание кремния, третья — группу по основной нормируемой характеристике стали. Вместе первые три цифры обозначают тип стали; четвертая — порядковый номер типа стали.

По характеру производства магнитомягкие стали подразделяются на горячекатаную, холоднокатаную с разной степенью развития текстуры. Степень текстурованности влияет на магнитные характеристики, которые увеличиваются с развитием текстуры.

Наличие кремния в составе стали резко ухудшает пластичность стали тем больше, чем больше его в составе стали.

Стали с содержанием кремния до 2 % имеют повышенную пластичность. Их используют для изготовления пакетов роторов и статоров электрических машин. Такая сталь называется динамной.

Стали с содержанием кремния более 2 % более хрупкие, из них изготавливают листы для сердечников трансформаторов. Такой сплав называется трансформаторным железом.

Железоникелевые сплавы (пермаллой) (45...78 % остальное —Fe) имеют магнитную проницаемость μ до 10 Гн/Э. Поэтому такие сплавы очень широко используются в качестве магнитопроводов в слаботочной промышленности (радио, телефон, телеграф).

Альсиферы (5,4 % А1, 9,6 %N i, 85 % Fе) относятся к литейным сплавам. Преимущество альсиферов перед пермаллоями - меньшая дефицитность, так как в их составе нет никеля.

Ферриты и оксиферы — металлокерамические материалы.

Магнитотвердые сплавы. Из этих материалов изготавливают специальные магниты. Основные требования, которым должны удовлетворять магнитотвердые материалы, - высокая коэрцитивная сила и большое значение остаточной индукции.

В качестве материалов для маломощных магнитов используются высокоуглеродистые и высокоуглеродистые хромистые стали (назначение хрома — увеличение прокаливаемости стали).

Другую группу магнитотвердых сплавов составляют литейные сплавы типа ални АН, алнико АНК, магнико МНК. Сплавы содержат 13…33 % Ni , 9... 15 % Аl, 12//.24 % Со (в зависимости от марки). Коэрцитивная сила в этих сплавах в дисперсионно-состаренном состоянии значительно выше, чем у магнитных сталей,

Немагнитные стали. В электромашиностроении и в ряде других случаев иногда требуются немагнитные материалы. Цветные металлы (Со, А1 и др.) не всегда могут удовлетворить предъявленным дополнительным требованиям (низкая электропроводность, высокие механические свойства). Поэтому применение находят стали с аустенитной структурой, так как анустенит немагнитен. Однако стали типа хромоникелевых (Х 18Н9 и др.) и марганцовистые (Г 13) для этой цели обычно не используются из-за плохой обрабатываемости их режущим инструментом и в ряде случаев недостаточной прочности. Немагнитными являются стали НI2ХГ, 45Г13Ю3.

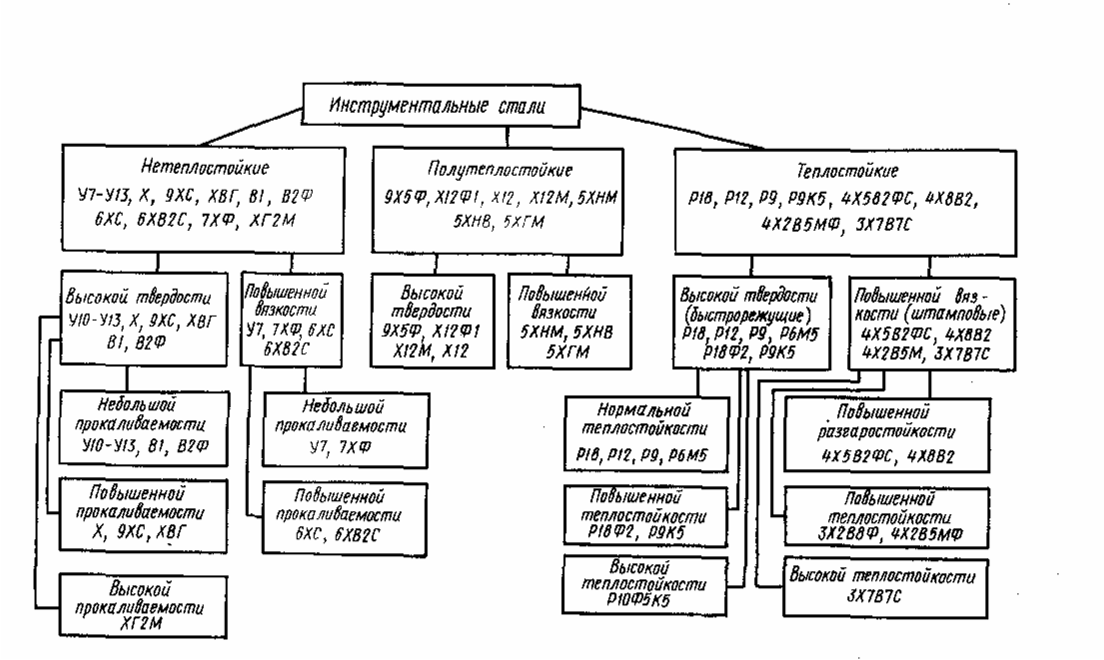

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ

КЛАССИФИКАЦИЯ И СВОЙСТВА ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ

Основными материалами для изготовления инструментов являются инструментальные стали. От качества инструментов зависит качество продукции особенно производительность труда на предприятиях.

Инструменты работают при контакте с обрабатываемым материалом, поэтому любой инструмент в процессе работы изнашивается.

В силу специфических условий работы к инструменту помимо требований, предъявляемых к конструкционным деталям, предъявляются требования высокой износостойкости, в ряде случаев теплостойкости, обеспечивающей сохранение высокой твердости при нагреве инструмента.

Для обеспечения высокой твердости и износостойкости большинство инструментальных сталей имеет высокое содержание углерода от 0,7 до 1,2 %.

Для лучшей ориентации при выборе сталей для инструментов проводят классификацию инструментальных сталей по двум признакам: по свойствам и по назначению.

На рис. 1 приведена схема классификации инструментальных сталей по свойствам, предложенная Ю.А.Геллером. На этой же схеме указаны некоторые марки сталей, относящиеся к той или иной группе. За основное свойство при этой классификации принята теплостойкость стали, так как она определяет природу упрочнения стали при термообработке и во многих других случаях условия использования стали. Теплостойкость характеризует температура нагрева, при которой сталь после закалки начинает интенсивно терять свою твердость, а значит, и износостойкость. По теплостойкости различают три группы инструментальных сталей: нетеплостойкие; полутеплостойкие; теплостойкие.

Нетеплостойкими являются углеродистые и легированные высокоуглеродистые стали, которые после закалки имеют высокую твердость и износостойкость в результате мартенситного превращения. При нагреве до 200…300 °С основное количество углерода выделяется из мартенсита и начинается коагуляция карбидов цементитного типа. В результате сталь теряет твердость износостойкость.

Полутеплостойкими являются средне- и высоко легированные (в основном хромом) стали. Твердость этих сталей также достигается закалкой на мартенсит. Однако при отпуске также образуется более легированный цемент и специальные карбиды, благодаря чему сталь сохраняет повышенную твердость до 300…500 °С.

Теплостойкими являются высоколегированные стали, которые приобретают твердость: а) в результате Мартенситного превращения при закалке и б) дисперсионного твердения при высоком отпуске (500...625 °С) за счет выделения дисперсных фаз - упрочнителей. Этими фазами являются сложные карбиды вольфрама, молибдена, ванадия.

Рис. 1. Схема классификации инструментальных сталей ( по Ю.А.Гейллеру).

Теплостойкие стали имеют преимущества перед нетеплостойкими не только потому, что инструмент из таких сталей допускает обработку при интенсивных режимах, когда остальные стали теряют твердость и износостойкость. Теплостойкие стали имеют и другие положительные особенности.

Рис.2. Изменение твердости инструментальных сталей в зависимости от температуры отпуска.

Как известно, большинство инструментов после термообработки подвергают шлифованию для получения необходимой чистоты рабочей поверхности. Это повышает вязкость и прочность инструмента. В процессе шлифования имеет место достаточно высокий местный нагрев поверхностных слоев обрабатываемого изделия, что может привести к частичному распаду мартенсита, снижению твердости и износостойкости инструмента. Естественно, что для теплостойких сталей местный нагрев менее опасен и менее влияет на понижение твердости и износостойкости.

При закалке инструментальных сталей, особенно легированных, наряду с мартенситом в структуре стали остается повышенное количество остаточного аустенита. При малых количествах он почти не снижает твердость инструмента, но снижает прочность (sТ, SОТ, sВ ,αН) и шлифуемость стали (от разогрева поверхности может иметь место превращения АОСТ → МОТП , что вызывает дополнительные напряжения и возможность образования шлифовочных трещин). Поэтому необходимо стремиться к снижению АОСТ при термообработке.

Устранение АОСТ для нетеплостойких сталей отпуском без снижения твердости затруднено. Применение обработки холодом значительно усложняет технологический процесс. В теплостойких сталях, подвергаемых отпуску при 500.. .600 °С, остаточный аустенит переходит в мартенсит отпуска без потери твердости и износостойкости. Поэтому такие стали имеют более высокие показатели прочности, хорошо сопротивляются пластической деформации.

Следующим признаком классификации инструментальных сталей является значение их твердости и вязкости.

Стали высокой твердости не имеют достаточной вязкости и поэтому для инструмента, подвергаемого ударным нагрузкам, применять их не следует. По твердости инструментальные стали подразделяются на: а) стали высокой твердости и износостойкости б) стали повышенной вязкости. К сталям первой группы относятся стали с 0,7... 1,5 %, С, которые после закалки и отпуска имеют твердость 58...65 НRС. Однако значение ударной вязкости этих сталей всего около 10 Дж /см2 . К сталям повышенной вязкости относятся стали с 0,4...0,7 % С. Эти стали после закалки подвергаются отпуску при повышенной температуре и имеют твердость 45...50 НRС. Ударная вязкость в зависимости от состава этих сталей 20.. .80 Дж/см2.

Важной характеристикой инструментальных сталей является прокаливаемость. Низкую прокаливаемость имеют углеродистые стали и стали, легированные вольфрамом. Их критический диаметр DК = 10...25 мм. Повышенную (DК = 50...80 мм) и высокую (DК = 80...100 мм) прокаливаемость имеют легированные стали в зависимости от степени легированности и характера легирующих элементов. Все полутеплостойкие стали имеют высокую прокаливаемость.

Классификация инструментальных сталей по назначению.

Различают следующие инструментальные стали:

1. Стали дня режущего инструмента.

2. Штамповые стали для холодного деформирования.

3. Штамповые стали для горячего деформирования и пресс- форм для литья под давлением.

4. Стали для измерительных инструментов и деталей высокой точности.

СТАЛИ ДЛЯ РЕЖУЩИХ ИНСТРУМЕНТОВ

В зависимости от интенсивности режимов резания режущие инструменты изготовляют из нетеплостойких (малолегированных) или теплостойких высоколегированных (быстрорежущих) сталей.

Нетеплостойкие стали для режущего инструмента. Из этих сталей можно изготовлять инструмент, который в процессе работы не разогревается выше 150 °С. Такими инструментами являются деревообрабатывающие инструменты, ножовочные полотна, напильники, зубила, метчики, плашки и другой слесарный инструмент.

Инструменты, которые в процессе работы не подвергаются ударным нагрузкам, можно изготовлять из сталей повышенной твердости. Инструменты, работающие в условиях действия ударных нагрузок, следует изготовлять из сталей повышенной вязкости. При выборе стали следует учитывать также её прокаливаемость. Эксплутационные свойства (твёрдость и износостойкость, прочность и пластичность) сталей определяются в первую очередь количеством углерода в стали.

В табл. 7 приводится перечень марок нескольких основных нетеплостойких сталей для режущего инструмента.

Таблица 7.

| Марка сталей | Прокаливаемость | Твердость НRС | Вязкость |

| После термообработки | |||

| ХВ5 | Малая | 65…67 | Низкая |

| Х, ХВ5, ХВС5 | Повышенная | 61…64 | Повышенная |

| 6ХС, 7ХС | Повышенная | 52…57 | Повышенная |

Легирование в основном влияет на технологические свойства и на прокаливаемость стали. Основными легирующими элементами в этих сталях являются хром, кремний, марганец, вольфрам, ванадий. Особенно высокую прокаливаемость имеют сложнолегированные стали ХВГ, ХВСГ. Назначение вольфрама или ванадия в этих сталях - главным образом тормозить рост зерна аустенита при нагреве стали для закалки.

Стали с повышенным содержанием легирующих элементов (ХВГ) имеют меньшую деформируемость при закалке из-за повышенного содержания остаточного аустенита (15…18%) в структуре закаленной стали. Стали, содержащие кремний (9ХС), имеют мало остаточного аустенита, менее чувствительны к прогреву и имеют большую стойкость против отпуска.

Недостатками сталей, содержащих кремний (9ХС), являются чувствительность их к обезуглероживанию при термообработке, плохая обрабатываемость резанием и деформированием из-за упрочнения феррита кремнием.

Для изготовления инструментов работающих с ударными нагрузками, следует использовать стали повышенной вязкости с содержанием углерода 0,6…0,75%.

Примеры использования сталей для режу инструмента приведены в табл. 8.

Таблица 8.

| Тип инструмента | Рекомендуемая сталь | Тип инструмента | Рекомендуемая сталь |

| Металлообработка | Деревообработка | ||

| Метчики ручные, напильники | 11Х | Пилы | 9ХФ |

| Плашки и развертки ручные | ХВСГ | Ножи | 6ХС, 9ХФ |

| Пилы ручные | Х6ВФ, 9Х5ВФ | Фрезы | ХВГ, ХГСВ |

| Сверла, фрезы, резцы | Р12, Р6М5, Р9, Р12Ф3 | Стамески | 7УФ, У7 |

| Метчики, плашки, протяжки машинные | Р18, Р12, Р6М3 | Топоры | У7 |

| Зубила | 7ХФ, 6ХС |

|

|

Режимы термической обработки инструмента зависят от марки стали и устанавливаются по справочникам. Твердость после термообработки инструментов, работающих без ударных нагрузок, 60...63 НRС, что достигается низким отпуском (160…180 °С) после закалки. Инструмент, от которого требуется повышенная вязкость, отпускается при более высокой температуре на твердость 52…57 НRС. Для деревообрабатывающего инструмента из сталей 6ХС и 9ХФ рекомендуется изотермическая закалка, значительно улучшающая вязкость.

Теплостойкие (быстрорежущие) стали для режущего инструмента. Быстрорежущие стали имеют в своем составе сравнительно невысокое содержание углерода (0,7…0,95%) и весьма высокое содержание легирующих элементов (до 25 %). Основными легирующими элементами являются вольфрам (6..18 %), хром (около 4%), ванадий (1...5%). Для повышения тепло- стойкости производится стали, дополнительно легированные кобальтом (5...10%).

Основным преимуществом быстрорежущих сталей по сравнению с другими инструментальными сталями является их теплостойкость до температуры 615...7000 С. Стали марок Р18, Р12, Р9, Р6М5 (по 12, 18, 9, 6 % вольфрама соответственно) имеют теплостойкость 615...620 °С и считаются сталями нормальной теплостойкости.

Повышение теплостойкости быстрорежущей стали до 630... 650 °С достигается присадкой ванадия или кобальта (Р18Ф2, Р9Ф5, Р9К10, Р18К5Ф2). Наибольшее применение имеют стали нормальной теплостойкости.

Очень широко до настоящего времени используется сталь Р18, основными достоинствами которой является хорошая шлифуемость и малая чувствительность к перегреву. Недостатками этой стали являются ее высокая стоимость, трудность устранения карбидной неоднородности из-за большого количества карбидов вольфрама. Прочность инструмента из этой стали может колебаться в широких пределах (sиз от 3200 до 2000 МПа) и сильно зависит от степени деформации заготовок.

Из-за дефицитности вольфрама использование стали Р18 в промышленности постепенно снижается. Из нее рекомендуется делать инструмент небольшого сечения, подвергаемый значительному шлифованию (сверла, метчики, резьбовые фрезы).

Близкие к стали Р18 свойства по теплостойкости имеет сталь Р9, которая имеет в два раза меньше вольфрама и в два раза больше ванадия. Сталь Р9 значительно дешевле стали Р18, имеет примерно одинаковые с ней режущие свойства, но из-за наличия повышенного количества очень твердых карбидов ванадия шлифуемость стали Р9 сильно ухудшена. Из-за этого сталь Р9 применяется относительно мало.

Сталь Р12 имеет наиболее благоприятное сочетание как эксплуатационных, так и технологических свойств. По сравнению с Р18 сталь Р12 примерно на 25 % дешевле. Исходя из этих соображений, эту сталь можно рекомендовать для изготовления большинства режущих инструментов.

Повышение износостойкости быстрорежущих сталей может быть достигнуто низкотемпературным цианированием.

Исследованиями доказано благоприятное влияние на свойства быстрорежущих сталей замены в них некоторого количества вольфрама молибденом. Введение 2.3 % Мо вместо вольфрама подавляет выделение карбидов по границам зерен, уменьшает карбидную ликвацию, благодаря чему увёличиваются прочность в вязкость сталей.

Установлено, что оптимальные свойства быстрорежущих сталей с 0,8…0,9% С имеют место, когда в составе стали S (вольфрама + 1,4…1,5 % молибдена) ≈ 12…13%, хрома ≈ 3,5%, ванадия ≈ 2%.

Ввиду большой дефицитности вольфрама наибольшее распространение получают стали с молибденом, например, саль Р6М5.

Основными видами режущих инструментов из быстрорежущей стали являются резцы, сверла, фрезы, долбяки, протяжки, метчики машинные, ножи для резки бумаги (см. табл. 9 и 10).

ШТАМПОВЫЕ СТАЛИ

Стали для штампов холодной штамповки. Основные требования, предъявляемые к этим инструментам, - высокая твердость изностойкость, прочность, сопротивление пластическим деформациям и в случае больших ударных нагрузок также повышенная вязкость.

В табл. 9 приведены данные о распространенных марках сталей, используемых для изготовления инструментов холодного деформирования.

Как видно из таблицы, при изготовлении штампов во многих случаях используются стали, применяемые для изготовления режущих инструментов.

В случаях более крупного сечения инструмента, работающего в условиях динамической нагрузки, применяются стали повышенной прокаливаемости (Х, ХГС, ХВГ) или стали с пониженным содержанием углерода (6ХС, 7ХФ). Температура закалки штамповых сталей находится в пределах 870.. .900 °С, температура отпуска 200…2500С (твердость 53…58 НRС), иногда проводится отпуск при 430...4700С (твердость 45...50 НRС). Для уменьшения брака при закалке необходимо медленное охлаждение в области температуры мартенситного превращения, например, закалка из воды в масло для углеродистых сталей, ступенчатая закалка для легированных сталей.

Теплостойкие стали типа быстрорежущих для штампов имеют преимущества по сравнению с остальными инструментальными сталями, так как после термообработки в структуре этих сталей практически отсутствует остаточный аустенит, что резко повышает прочность наряду с сохранением высокой твердости и износостойкости. Вязкость этих сталей пониженная, поэтому инструмент из быстрорежущей стали не следует использовать в случае наличия повышенных ударных нагрузок.

Особую группу штамповых сталей составляют стали с повышенным содержанием хрома (от 6 до 12%): Х6ВФ, Х12, ХI2М, ХI2Ф. Эти стали относятся к ледебуритному классу и являются полутеплостойкими сталями.

Новая сталь ХI2Ф4М взамен сталей типа Х12 имеет в 1,5...2 раза более высокую износостойкость по сравнению со штампами из стали ХI2М при штамповке листов высокопрочной динамной стали. Молибден и ванадий в составе этих сталей способствуют сохранению мелкого зерна. Нагрев под закалку хромистых сталей производят при температурах 1000... 1040 ос, чтобы растворить в аустените карбиды хрома. Охлаждение инструмента малых сечений можно осуществлять на воздухе, крупных — в масле.

Следует иметь в виду, что полное отсутствие деформации инструмента из хромистых сталей обеспечить невозможно из-за неоднородного распределения карбидов в заготовке вдоль и попе рек направления прокатки. Поэтому при устранении деформации в одном направлении она может сохраниться в другом направлении. Анизотропия деформации тем больше, чем больше хрома и углерода (карбидов) в стали и меньше предварительная деформация заготовок. Поэтому стали Х6ВФ, 9Х5Ф по сравнению со сталями типа Х12 меньше деформируются при термообработке, но прокаливаемость их ниже (70...80 мм).

В табл. 9 приведены инструменты, изготовляемые из высокохромистых сталей.

Стали для штампов горячего деформирования металлов. Дополнительно к общим требованиям от сталей этой группы требуется: 1) высокая разгаростойкость (устойчивость против образования трещин при многократном нагреве и охлаждении); 2) высокая окалиностойкость; З) хорошая теплопроводность для лучшего отвода теплоты от рабочей поверхности штампа; 4) высокая прокаливаемость для обеспечения высокой прочности по всему сечению инструмента.

Таблица 9.

| Тип инструмента | Рекомендуемая сталь |

| Стали для штампов объемной штамповки | |

| Высадочные штампы | Х, ХВГС |

| Штампы для прессования | Х12М, Х12Ф, Р12, Р6М5, 5ХВ2С |

| Стали для штампов листовой штамповки | |

| Вытяжные стали | Х, ХГ2ВМ, Х12Ф1, Х6ВФ |

| Вырубные штампы | Х12Ф1, Х6ВФ, Р12, 4Х5Ф, Х12Ф4М |

В табл. 10 приведены стали, применяемые для различных видов инструментов при деформации металла и пластмасс в горячем состоянии.

Для изготовления молотовых штампов, которые работают при незначительной длительности соприкосновения с горячим металлом, можно использовать Хромоникелевые среднеуглеродистые стали 5ХНМ, 5ХНВ. Эти стали имеют хорошую прокаливаемость, высокую прочность и вязкость после закалки с температуры 760…820 0С и отпуска при 460…540 °С. Твердость после отпуска 40...45 НRС. Структура — сорбит или троостит и сорбит отпуска. Заменителем этих сталей является сталь 4ХСМФ.

Таблица 10.

| Тип инструмента | Рекомендуемые марки стали |

| Молотовые штампы | 5ХНВ, 5ХНМ, 5ХГМ, 4Х5В2ФС |

| Высадочные штампы | 7Х3, 4Х5В2ФС, 4Х2СВ2М9 |

| Штампы прессования, выдавливания, прошивки, протяжки | 4Х5МС, 4Х5В4ФСМ, ЗХ2В8Ф, 2Х8В8М2К8 |

| Ножи и пилы горячей резки | 4Х5В2ФС, 4Х3ВМС, 4Х5В4ФСМ, 6ХС |

| Пресс-формы для литья под давлением | Для Мg — 4Х5МС, 4Х3ВМФС Для Аl - сплавов - 4Х5В2ФС, 4Х5МС Для Сu - сплавов - ЗХ2В8Ф, 4Х5В4ФСМ |

| Пресс-формы для прессования пластмасс | 55Г, 6ХС, Х12М, Х, ХI2Ф, 5ХВ2С, 2Х12В12Ф, 4Х ВМФС (20Х, 12ХН3А, цементируемые) |

Стали для штампов горячего прессования имеют длительный контакт с горячим металлом. Поэтому они работают при значительно более тяжелых условиях, чем молотовые штампы. Для штампов горячего прессования необходимо применять стали повышенной теплостойкости. В некоторых случаях для таких штампов применяется сталь 3Х2В8Ф, теплостойкость которой сохраняется до 650 °С. Но наличие значительного количества карбидов вольфрама в составе стали снижает вязкость стали.

Наличие повышенного содержания хрома и кремния в составе стали 4Х5В2ФС увеличивает окалиностойкость стали.

Разработана сталь 2Х8В8М2К8 взамен 3Х2В8Ф, которая в штампах для прессования высокопрочных и нержавеющих сталей имеет стойкость в 5... 15 раз выше, чем сталь 3Х2В8Ф.

Штампы отпускаются на твердость 45...50 НRС. Ножи и пилы отпускаются на твердость 48...53 НRС.

Твердость пресс-форм для литья под давлением составляет 40. .45 НRС твердость пресс-форм для пластмасс — от 30 до 56 НRС в зависимости от используемого материала. Однако следует иметь в виду, что методы оценки работоспособности штамповых сталей по значениям твердости не являются достаточно обоснованными, так как показатели механических свойств, которые выявляются при измерении твердости, тем более при нормальных температурах, не отражают условий напряженного состояния штампа в процессе работы.

СТАЛИ ДЛЯ ИЗМЕРИТЕЛЬНЫХ ИНСТРУМЕНТОВ

Основными требованиями, предъявляемыми к сталям для измерительных инструментов, являются высокая твердость, износостойкость и стабильность в размерах в течение длительного срока эксплуатации. Наиболее трудно обеспечить последнее требование, так как закаленная сталь со временем претерпевает старение. Сущность старения заключается в том, что в объеме металла происходит: а) перераспределение напряжений, что может вызвать деформацию; б) уменьшение тетрагональности мартенсита из-за выделения углерода, что приводит к уменьшению объема и размеров; в) превращение остаточного аустенита в мартенсит отпуска, что увеличивает размеры.

Для изготовления измерительных инструментов применяются стали Х, ХГ, 50, 55, 15, 20 и др. Высокоуглеродистые стали подвергаются закалке и очень длительному низкому отпуску. Желательно до отпуска произвести обработку холодом. Малоуглеродистые стали подвергают цементации и закалке с низким отпуском. Возможно применение нитралоев (38ХМЮА) с азотированием на высокую твердость.

ПРИМЕР

Задача. Подберите легированную инструментальную сталь, пригодную для резания жаропрочных сталей, укажите ее марку и химический состав, термическую обработку и микроструктуру в готовом инструменте. Сопоставьте теплостойкость стали Р12 и выбранной стали.

Решение. При резании сталей и сплавов с аустенитной структурой (нержавеющих, жаропрочных и др.), получающих все более широкое применение в промышленности, стойкость инструментов и предельная скорость резания могут сильно снижаться по сравнению с получаемыми при резании обычных конструкционных сталей и чугунов с относительно невысокой твердостью (до НВ 220—250). Это связано главным образом с тем, что теплопроводность аустенитных сплавов пониженная. Вследствие этого теплота, выделяющаяся при резании, лишь в небольшой степени поглощается сходящей стружкой и деталью и в основном воспринимается режущей кромкой. Кроме того, эти сплавы сильно упрочняются под режущей кромкой в процессе резания, из-за чего заметно возрастают усилия резания.

Для резания подобных материалов, называемых труднообрабатываемые, малопригодны быстрорежущие стали умеренной теплостойкости типа Р12, сохраняющие высокую твердость (НRС 60) и мартенситную структуру после нагрева не выше 615—620 °С.

Для обработки аустенитных сплавов необходимо выбирать быстрорежущие стали повышенной теплостойкости, а именно кобальтовые стали сохраняют твердость НRС 60 после более высокого нагрева до 640—645°С. Кроме того, кобальт заметно повышает теплостойкость быстрорежущей стали, а, следовательно, снижает температуру режущей кромки из-за лучшего отвода тепла в тело инструмента. Стали с кобальтом имеют высокую твердость — до НRС 68.

Для сверл и фрез, применяемых для резания аустенитных сплавов, рекомендуются кобальтовые сплавы марок Р12Ф4 К5 или Р8М3К6

Химический состав сталей: Р12Ф4 К5 – около 1 % С, 12% W, 4% V, 5% Со.

ЗАДАНИЯ НА ПРАКТИЧЕСКУЮ РАБОТУ

1. Выбрать марку стали для изготовления вала, которой работает при повышенных нагрузках и имеет твердость поверхности на глубине 0,8 мм НRС50-52.

2. Выбрать марку стали для изготовления шестерни, которая работает при высоких нагрузках в условиях незначительной вибрации в соответствующем узле.

3. Выбрать марку стали для изготовления шестерни, которая работает при высоких нагрузках и имеет наименьшую стоимость.

4. Для изготовления червяка диаметром 18 мм, которой работает при средних нагрузках, необходимо выбрать марку стали.

5. Выбрать марку стали для изготовления плоской волновой пружины, которая используется в электротехнике и работает с незначительными нагрузками.

6. Вал диаметром 80 мм работает при высоких нагрузках в условиях и вибрации и должен быть подвергнут термической обработке для получения твердости по всему перерезу в пределах НRС 48…50. Выбрать марку стали.

7. Выбрать марку стали для изготовления средне нагруженной плоской пружины.

8. Выбрать марку стали для изготовления сверла диаметром 8 мм

9. Выбрать марку стали для изготовления токарного, строгания или долбежного резца.

10. Выбрать марку стали для изготовления длинной развертки, которая работает с малыми скоростями резки.

11. Подобрать марку стали для изготовления фрезы, которая работает с высокими скоростями резания и которая имеет теплостойкость до 600°С.

12. Назначить марку стали для изготовления молотового штампа средних

размеров.

13. Подобрать марку стали для изготовления штампа для холодного штампования, который работает при высоком давлении.

14. Подобрать сталь для изготовления тяжелонагруженной шестерни коробки скорости автомобиля.

15. Подобрать марку стали для изготовления пресс-формы для прессования пластмасс.

І6. Подобрать марку стали для изготовления клапанов моторов, которые работают в интервале температур 350-600°С.

17. Назначить марку стали для изготовления деталей аппаратов нефтеперерабатывающих заводов, которые работают в интервале температур 500-650°С.

18. Назначить марку стали для изготовления деталей выхлопных систем, которые работают в интервале температур 600-750°С.

19. Необходимо изготовить вал, который работает в среде повышенной влажности.

20. Необходимо изготовить тонкостенную деталь, которая работает в морской воде.

21. Выбрать материал для изготовления постоянного магнита, который сделан

горячей штамповой.

22. Выбрать материал для изготовления постоянного магниту, который сделан

мойкой.

23. Подобрать марку стали для изготовления пластин сердечника силового

трансформатора толщиной 0,8 мм

24. Необходимо подобрать материал для изготовления ленточного сердечника дросселя из ленты толщиной 0,2 мм с очень высокой магнитной проницаемостью.

25. Подобрать материалы для изготовления рессоры грузового автомобиля;

толщина рессоры 10 мм Сталь должна иметь высокий предел прочности, выносливости и упругости.

26. Подобрать сталь для изготовления паронагревателей котлов высокого давления. Сталь должна сохранять повышенные механические свойства при длительных нагрузках при температурах 500°С и иметь достаточно высокую пластичность для возможности выполнения холодной деформации (гибки, завальцовывания и т.п.) при сборнике котла.

| Вариант

| № Задачи

| Вариіант

| № Задачи

|

| 1

| 1; 14

| 14

| 1; 14

|

| 2

| 2; 15 ; | 15

| 2; 15 ; |

| 3

| 3; 16

| 16

| 3; 16

|

| 4

| 4; 17

| 17

| 4; 17

|

| 5

| 5; 18

| 18

| 5; 18

|

| 6

| 6; 19

| 19

| 6; 19

|

| 7

| 7; 20

| 20

| 7; 20

|

| 8

| 8; 21

| 21

| 8; 21

|

| 9

| 9; 22

| 22

| 9; 22

|

| 10

| 10; 23

| 23

| 10; 23

|

| 11

| 11; 24

| 24

| 11; 24

|

| 12

| 12; 25

| 25

| 12; 25

|

| 13

| 13; 26

| 26

| 13; 26

|

ЛИТЕРАТУРА:

1. ГОСТ 380—88; 977—75; 1050-74; 1414—75; 2407- 83; 4543 -71; 5632—72; 14959—79;

19282—73.

2. Журавлев В.и., Николаева О.И. Машиностроительные стали. Справочник, — М.:

Машиностроение, 1981. —391 с.

3 Машиностроительные материалы. Справочник/ П од редакцией И. В. Кудрявцева. Т I I,

I I I.— М.: ‚ г 1967. I968 – 496 и 446сс.

4. Т и х о н ов А. К. Новые технологические решения и материалы в автомобилях ВАЗ//

Автомобильная промышленность. 1984.№1, с. 24—26.

5. М е р к у л о в а Ю. В. Снижение материалоемкости автомобильной техники — особое

внимание // Автомобильная промышленность. 1985. № 8, с. 25—27.

28

Похожие файлы

object(ArrayObject)#854 (1) {

["storage":"ArrayObject":private] => array(6) {

["title"] => string(187) "Выбор марки стали для разных деталей машин. Обоснование выбора условиями работы детали в конструкций"

["seo_title"] => string(108) "vybor-marki-stali-dlia-raznykh-dietaliei-mashin-obosnovaniie-vybora-usloviiami-raboty-dietali-v-konstruktsii"

["file_id"] => string(6) "282337"

["category_seo"] => string(13) "vsemUchitelam"

["subcategory_seo"] => string(7) "prochee"

["date"] => string(10) "1453675815"

}

}

Подтверждение авторства

Пожалуйста, введите ваш Email.

Если вы хотите увидеть все свои работы, то вам необходимо войти или зарегистрироваться

Полезное для учителя

* Свидетельство о публикации выдается БЕСПЛАТНО, СРАЗУ же после добавления Вами Вашей работы на сайт