Учебно- методическое пособие на тему: "Механизация штукатурных работ" по специальности "Строительство и эксплуатация зданий и сооружений".

Пособие состоит из нескольких глав, данный раздел один из глав для изучения.

Создайте Ваш сайт учителя Видеоуроки Олимпиады Вебинары для учителей

Учебно- методическое пособие на тему: "Механизация штукатурных работ" по специальности "Строительство и эксплуатация зданий и сооружений".

Пособие состоит из нескольких глав, данный раздел один из глав для изучения.

Глава 4 . Механизация штукатурных работ

§ 16. Механизированное приготовление растворов

§ 16.1. Машины для просеивания заполнителей и дозирования различных материалов

§ 16.2. Машины для приготовления растворов

§ 16.3. Машины для транспортирования растворов

§ 16.4. Пневматическое перемещение сухих вяжущих

§ 17. Машины для нанесения и транспортирования растворов

§ 17.1. Растворонасосы

§ 17.2. Растворонагнетатели

§ 17.3. Компрессоры

§ 17.4. Резиновые шланги и стальные трубопроводы

§ 17.5. Форсунки для распыления раствора

§ 18. Штукатурные установки и агрегаты. Механизированное нанесение раствора

§ 18.1. Растворосмесительные установки

§ 18.2. Штукатурные агрегаты

§ 18.3. Механизированное нанесение раствора

§ 18.4. Разравнивание раствора, нанесенного механизированным способом

18.5. Техника безопасности, охрана труда

§ 19. Торкрет-штукатурка

§ 19.1. Агрегаты для нанесения торкрет-штукатурки

§ 19.2. Приготовление сухой смеси для торкрет-штукатурки

§ 19.3. Торкретирование цемент-пушкой

§ 19.4. Техника безопасности при работе на цемент-пушке

§ 20. Малая механизация штукатурных работ

§ 21. Организация внутренних штукатурных работ механизированным способом

Глава 4. Механизация штукатурных работ

§ 16. Механизированное приготовление растворов

Для просеивания заполнителей (песка, шлака, мраморной и гранитной крошки, а также вяжущих), если в этом есть необходимость, применяют различные механические сита.

В последнее время промышленность выпускает только вибросита, которым передаются колебания от вибратора. Такие сита обладают высокой производительностью, компактны и удобны. Сита натянуты на рамы, а при необходимости легко заменяются.

Однородность растворов зависит от количества входящих в него вяжущих и заполнителей, которые необходимо отмеривать точными частями или дозами. Дозировать материалы можно объемными частями (ковшами, банками, ведрами, носилками) или массовыми, взвешивая на весах.

Ручное дозирование допустимо при небольших объемах работ. При больших объемах необходимо применять дозаторы, которые отмеривают материалы объемными или массовыми дозами в нужных количествах.

Заполнять дозаторы можно вручную или с помощью подъемников. Дозаторы регулируются, что дает возможность изменять размеры доз.

Для приготовления растворов применяют растворосмесители. Конструкций растворо-смесителей много. В одни растворосмесители подают материалы вручную, а в другие с помощью подъемника или из бункеров. В одних растворосмесителях раствор перемешивается с помощью лопастей, в других с помощью вращающегося барабана, к которому с внутренней стороны прикреплены лопатки. От вращения барабана материалы переваливаются, падают на лопатки и тем самым хорошо перемешиваются.

Растворосмесители с вращающимися барабанами хорошо перемешивают как растворы, так и сухие смеси, например, цементнопесчаные и другие.

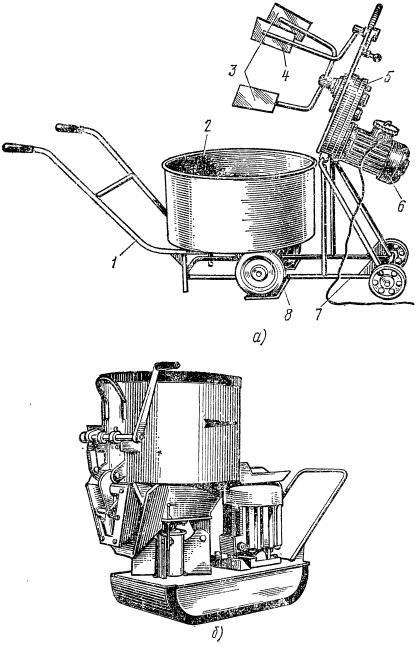

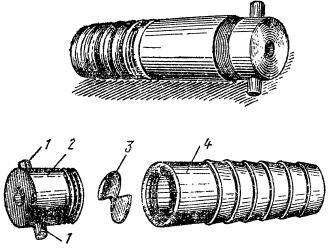

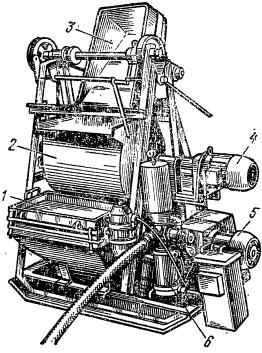

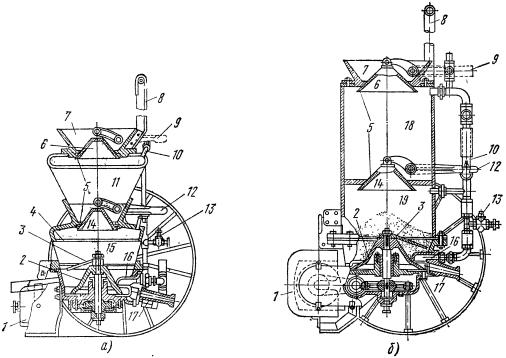

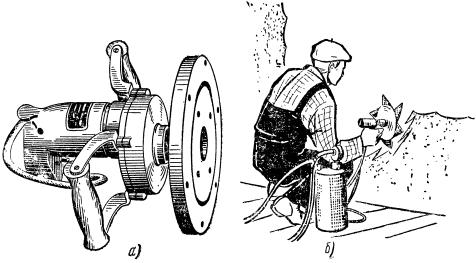

На строительстве хорошо зарекомендовал себя растворосмеситель СО-23А (рис. 107, а). На раме растворосмесителя устроена откидная траверса, на которой смонтировано приводное устройство, состоящее из электродвигателя мощностью 1,7 квт, шестеренчатого редуктора с лопастным валом. Траверса соединена с рамой шарнирно, что дает возможность поворачивать ее вокруг горизонтальной оси и тем самым фиксировать ее в трех положениях: рабочем, холостом и транспортном. Раствор приготовляется в приставном бункере. Чтобы предохранить бункер от вращения во время перемешивания раствора, к траверсе прикреплена неподвижная лопасть, способствующая завихрению раствора и его лучшему перемешиванию.

Рис. 107. Растворосмесители:

а — СО-23 А, б — С-868, 1 — рама сменной тачки, 2 — смесительная вращающаяся емкость, 3 — вращающиеся лопасти, 4 — неподвижная лопасть, 5 — редуктор, 6 — электродвигатель, 7 —рама, 8 — упоры для колес сменной тачки

К растворосмесителю придаются четыре сменные тачки с установленными на них вращающимися бункерами емкостью по 110 л каждый. Размеры тачки с бункером таковы, что ее можно свободно перевозить через обычные дверные проемы. Масса тачки с бункером (без раствора) 34,5 кг. Масса растворосмесители без тачки и бункера 66,5 кг.

Для легкости передвижения растворосмесители тачка снабжена колесами с резиновыми шинами, поставленными на подшипниках качении. Этот растворосмеситель удобен дли приготовлении раствора в небольших объемах непосредственно на рабочих местах.

Турбулентный смеситель С-868 (рис. 107, б) предназначен дли приготовлении глининых, известковых, цементных и других строительных растворов с подвижностью по стандартному конусу от 7 см и выше. С его помощью можно приготовлить также бетонную смесь с осадкой конуса 4 см и выше, с максимальной крупностью заполнителей 40 мм.

Масса смесители 160 кг. При объеме готового замеса 65 л производительность его равна 2—2,6 м3 раствора в час. Перемешивание каждого замеса производитси за 10—30 сек.

В неподвижном баке имеетси быстровращающийси ротор. В процессе вращении ротор отбрасывает составляющие раствора к стенке бака, а две наклонные лопатки, расположенные на стенке, тормозит движение материалов по окружности и направлиют их спирально вверх к центру бака в кольцо ротора.

Растворы могут приготовлять как на строительстве в растворных узлах, так и на заводах готовых растворов. Заводы готовых растворов в своем большинстве автоматизированы, приготовленные там растворы имеют высокое качество. С заводов растворы перевозят на стройки в кузовах автомашин. Привезенный раствор вываливают в бункер, откуда он подаетси с помощью растворонасоса по этажам или в подъемные бункера (ищики), которые транспортируются по этажам с помощью подъемников.

Перекладывание раствора в бункера снижает качество раствора и увеличивает затраты рабочей силы. Поэтому в Главмосстрое перевозку выполниют в контейнерах, в каждом из которых установлены 4 ящика емкостью по 0,2 м3. Привезенный контейнер снимается с машины краном и подается с помощью подъемников или полностью на нужный этаж, или отдельными ящиками.

При этом полностью ликвидируется перегрузка раствора и его потери. В зимнее время ящики утепляют съемными кожухами, что дает возможность сохранять положительную температуру раствора в течение 2 ч. Кроме того, широко применяют авторастворовозы с порционной выдачей раствора и механическим побуждением в пути и авторастворовозы с порционной выдачей раствора, но без перемешивания во время перевозки.

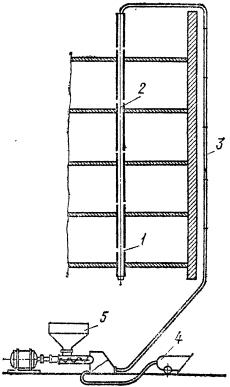

При отделке зданий штукатурам приходится транспортировать не только готовые растворы, но также сухие смеси и сухие вяжущие. Например, в процессе приготовления растворов и мастик гипс и другие сыпучие материалы приходится подавать на этажи. Транспортирование сыпучих материалов на этажи можно осуществлять с помощью различных подъемников, но лучше всего использовать винтовой питатель С-443 (рис. 108) производительностью 0,5 т гипса в час при подъеме на высоту до 40 м. Транспортирование на этажи гипса также может осуществляться с помощью сжатого воздуха от компрессора.

|

|

|

|

|

|

Рис. 108. Подача гипса на этажи винтовым питателем С-443:

1 — отверстие для выгрузки, 2 — канал мусоропровода или короб. 3 — трубопровод, 4 — компрессор, 5 — винтовой питатель

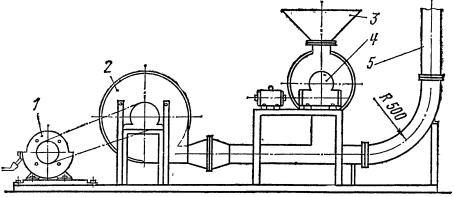

Кроме этих установок, имеются и другие, сконструированные в различных строительных организациях. Так, на строительстве применяют установку (рис. 109) для подачи сыпучих материалов. Сыпучий материал загружается в приемный бункер 5, откуда с помощью датчика 4 равными порциями подается в трубопровода. Здесь он подхватывается воздушной струей от вентилятора 2 и подается по трубопроводу в нужное место. Производительность установки 6 м3/ч.

Рис. 109. Схема установки для подачи сыпучих материалов:

1 — электродвигатель, 2 — вентилятор, 3 — приемный бункер, 4 — датчик, 5 — трубопровод

§ 17. Машины для нанесения и транспортирования растворов

§ 17.1. РастворонасосыДля подачи раствора на этажи или на рабочие места, а также его нанесения на различные поверхности применяют растворонасосы, растворонагнетатели и различные растворо-проводы (стальные или резиновые).

Существует много конструкций растворонасосов, но самое широкое распространение получили диафрагменные растворонасосы.

В последнее время промышленность выпускает растворонасосы следующих марок: CO-69, СО-49, СО-48, С0-10, СО-58 с производительностью 1, 2, 4 и 6 м3/ч соответственно. Если первые четыре растворонасоса одноплунжерные, то последний двухплунжерный.

Дальность подачи раствора зависит исключительно от мощности растворонасоса.

Растворонасосы производительностью до 4 м3/ч используются для нанесения раствора на поверхности, но могут использоваться и для транспортирования раствора. Растворонасосы большей мощности используются чаще всего для транспортирования раствора в промежуточные бункеры, расположенные на этажах здания, а также для нанесения раствора на поверхности с одновременным применением одной, двух и более форсунок.

Растворонасос с плоской диафрагмой СО-10 производительностью 6 м3/ч (рис. 110) состоит из клапанной коробки 4, насосной части, приводного механизма и механизма передачи.

Рис. 110. Схема растворонасоса СО-10 с плоской диафрагмой:

а — разрез, б — сбоку; 1 — плунжер, 2 — диафрагма, 3 — всасывающий клапан, 4 — клапанная коробка, 5 — перепускной кран, 6 — нагнетательный клапан, 7 — компенсатор, 8 — штуцер, 9 — заливочная воронка, 10 — спускной кран, 11 — электродвигатель, 12 — механизм передачи, 13 — переключатель, 14 — тележка, 15 — патрубок, 16 — всасывающее колено

Приставной бункер служит для хранения раствора, необходимого для работы растворонасоса. Над бункером устанавливают вибросито для просеивания наливаемого в бункер раствора. Дополнительное просеивание обеспечивает безотказную работу насоса, так как в просеянном растворе исключаются крупные зерна заполнителя, да и сам раствор становится однороднее и лучше перекачивается.

В нижней части бункера имеется колено, которое присоединяется к патрубку 15 клапанной коробки растворонасоса.

Клапанная коробка растворонасоса представляет собой вертикально расположенный цилиндр, закрытый сверху и снизу двумя чугунными крышками с круглыми отверстиями, в которых устроены специальные расточки, называемые седлом, куда плотно ложатся стальные или чугунные шаровые клапаны, закрывая отверстия. Клапанов два. Один — всасывающий 3 находится внизу клапанной коробки, другой — нагнетательный 6 находится вверху клапанной коробки.

Чтобы шаровые клапаны во время работы растворонасоса не сходили со своего места в сторону, их закрывают ограничительными скобами (решетками). Таким образом клапаны могут подниматься силой раствора на нужную высоту вверх, скользя по скобам, и опускаться вниз, плотно закрывая отверстия.

Внизу клапанной коробки крепится с помощью болтов всасывающее колено 16 с патрубком 15, с помощью которого растворо-насос присоединяется через шланг к бункеру с раствором.

Вверху над клапанной коробкой крепится компенсатор 7, или, как его принято называть, воздушный колпак. В верхней части компенсатора крепится манометр, а сбоку штуцер 8, который служит для выхода раствора к присоединенному к нему нагнетательному растворопроводу. Назначение компенсатора состоит в том, чтобы выравнивать давление, уменьшать толчки или пульсацию раствора и тем самым плавно подавать его в растворопровод.

В нижней части компенсатора крепится перепускной кран 5, задача которого — снижать давление в компенсаторе и растворо-проводе, а в случае необходимости отсоединять последний.

К клапанной коробке крепится насосная часть, т. е. полая камера, в которую заливается рабочая жидкость — вода. Между фланцами клапанной коробки и насосной частью с помощью четырех болтов зажата плоская резиновая диафрагма 2, которая во время работы пульсирует, т. е. растягивается от давления на нее рабочей жидкости. Чтобы диафрагма от давления на нее раствора не вдавливалась в насосную часть, внутри насосной камеры устраивается перегородка — чугунная пластина с отверстиями.

Вверху насосной части крепится заливочная воронка 9, под которой расположен предохранительный клапан. Назначение предохранительного клапана состоит в том, чтобы в случае повышения давления в растворопроводе автоматически выпускать рабочую жидкость; в этом случае насос начинает работать вхолостую.

Снизу насосной части устроено отверстие с резьбой, куда ввертывается спускной кран 10, который необходим для сливания воды из насосной части в зимнее время после окончания работы, предохраняя тем самым камеру от разрыва замерзающей водой.

В цилиндре насосной части движется плунжер 1 насоса, который приводится в действие от механизма передачи 12, работающего от электродвигателя 11, который отключается с помощью переключателя 13.

Все части растворонасоса и приводной механизм устанавливают и крепят на чугунной раме-тележке 14.

Сверху насос закрывается капотом — металлической крышкой, которая предохраняет насос от загрязнения.

Рядом с растворонасосом ставят растворосмеситель, но так, чтобы он был несколько выше бункера растворонасоса, в который должен самотеком поступать раствор из растворосмесителя. Вместо растворосмесителя иногда ставят приемный бункер, который заполняется привозимым с заводов раствором. Бункер также должен быть установлен на высоте, чтобы раствор из него стекал в бункер растворонасоса.

После этого плунжер растворонасоса выдвигают из насосной части. Затем в заливочную воронку 9 наливают воду, полностью заполняя камеру насосной части, т. е. пространство между стальными стенками камеры и резиновой диафрагмой. Залив воду, кран заливочной воронки закрывают и бункер заполняют раствором, который, однако, не попадает в клапанную коробку, так как она заполнена воздухом. После этого включают электродвигатель и затем сцепную муфту, плунжер начинает двигаться в насосной части.

При надавливании на рабочую жидкость стальные стенки остаются без изменения, а резиновая диафрагма начинает вдавливаться в клапанную коробку, выталкивая тем самым имеющийся там воздух. При обратном ходе плунжера диафрагма распрямляется и создает в коробке вакуум (разрежение). В это время раствор силой своей тяжести и под действием атмосферного давления поднимает всасывающий клапан 3 и заполняет клапанную коробку.

Плунжер при этом снова входит в цилиндр насосной части и давит на рабочую жидкость, которая в свою очередь давит на диафрагму, а диафрагма на раствор. Раствор начинает давить на все поверхности и в том числе на всасывающий клапан, который плотно садится в седло, закрывая входное отверстие.

Сдавливаемый раствор ищет выхода, нажимает на нагнетательный клапан 6, поднимает его и раствор заполняет компенсатор. Плунжер в это время отходит обратно, диафрагма распрямляется, нагнетательный клапан опускается на верхнее отверстие, а всасывающий поднимается раствором, который заполняет внутреннее пространство клапанной коробки.

Цикл систематически повторяется, и раствор подается по растворопроводу в нужное место.

Этот растворонасос имеет автоматическое реле давления, предназначенное для защиты растворонасоса от поломок во время работы при повышении давления выше установленного предела (диапазон от 0 до 15 атм), а также для дистанционного управления его работой. Реле давления представляет собой устройство, производящее переключение электрической схемы растворонасоса с помощью микропереключателей. Реле отрегулировано на максимальное давление: отключается при 14,1 атм, включается при 4 атм. Это давление предусматривает работу растворонасоса при подаче раствора на высоту до 40 м.

Растворонасос СО-49 производительностью 2 м3/ч является одноступенчатым диафрагмовым плунжерным насосом с плоской диафрагмой, смонтированным на одноосной тележке. Растворонасос снабжен пневмоэлектричееким реле, срабатывающим за 5—15 сек, и защитным устройством для манометра. Пневмоэлектрическое реле служит для дистанционного управления, немедленного отключения электродвигателя насоса в случае повышения давления в системе более допустимого предела. Отключение растворонасоса происходит не только в случае образования пробок в растворопроводе, но и при перекрытии крана у форсунки.

Растворонасос СО-48 производительностью 4 м3/ч имеет точно такую же конструкцию, как и выше рассмотренный.

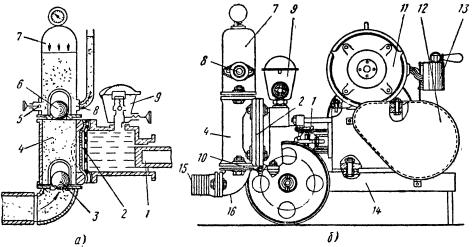

В табл. 3 дается техническая характеристика некоторых растворонасосов.

Таблица 3

Техническая характеристика растворонасосов с плоской диафрагмой

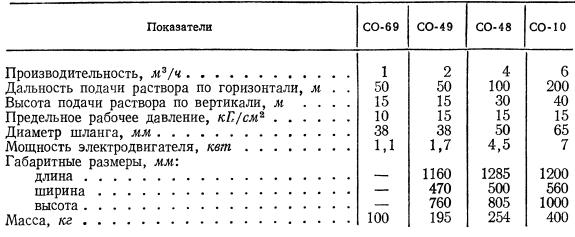

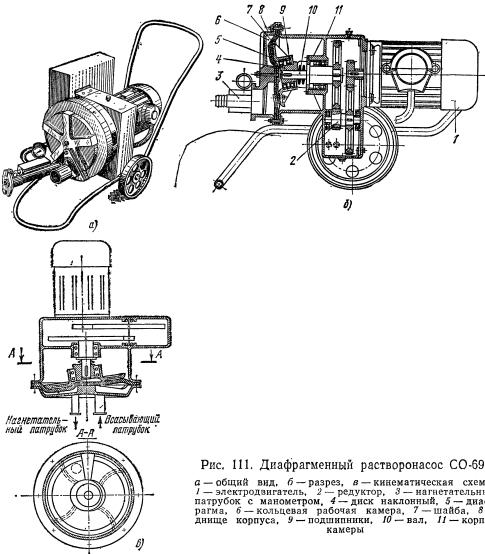

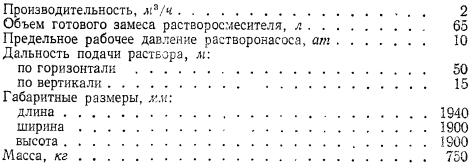

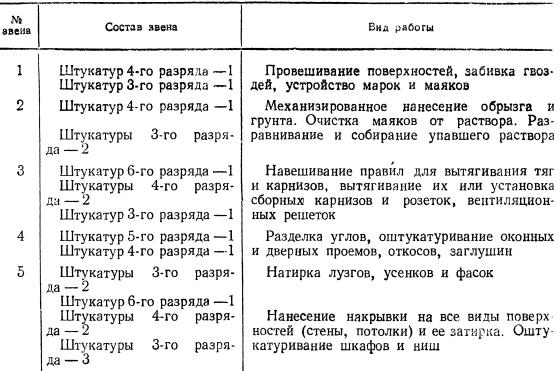

Диафрагменный растворонасос СО-69 (рис. 111) предназначен для транспортирования и нанесения известковых, сложных и цементных растворов с дальностью подачи по горизонтали 50, по вертикали 15 м. Средняя производительность растворонасоса на выходе раствора из шланга по вертикали и горизонтали 1 м3. Однако в зависимости от состава раствора и его консистенции производительность насоса может быть выше или ниже, а именно: при известковом растворе состава 1:2 с осадкой по стандартному конусу 5 см производительность от 1 до 1,1 м3, при цементно-известковом растворе состава 1:1 : 10 с осадкой по стандартному конусу 7 см и выше производительность от 0,5 до 0,8 м3 и при цементном растворе состава 1:5 с осадкой по стандартному конусу от 7 см и выше производительность от 0,5 до 0,8 м3.

Рис. 111. Диафрагменный растворонасос СО-69:

а — общий вид, б — разрез, в — кинематическая схема; 1 — электродвигатель, 2 — редуктор, 3 — нагнетательный патрубок с манометром, 4 — диск наклонный, 5 — диафрагма, 6 — кольцевая рабочая камера, 7 — шайба, 8 — днище корпуса, 9 — подшипники, 10 — вал, 11 — корпус камеры

Материалы, входящие в цементно-известковый и цементный растворы, дозируются массовыми частями. Максимальное рабочее давление 10 атм. Этот растворонасос по принципу работы является объемным насосом, в котором вытеснение жидкости или раствора в нагнетательную магистраль осуществляется последовательным изменением объемов секций кольцевой рабочей камеры с одновременным герметическим их замыканием за счет упругих самоуплотняющихся перегородок.

Растворонасос состоит из литого корпуса 11, который является несущей частью насоса, в котором смонтированы узлы и детали насоса: цилиндрический редуктор 2, вал насоса 10, диск наклонный 4 и шайба 7. На торце корпуса установлен электродвигатель 1 мощностью 1,1 квт.

Между днищем и корпусом и насосной камерой зажата по круговому периметру диафрагма 5, с которой взаимодействует шайба 7, совершающая пространственное круговое качательное движение. От нажима на нее через подшипники 9 наклонного диска 4, насаженного на вал насоса, жидкость или раствор начинает перемещаться от всасывающего патрубка к нагнетательному 3 по кольцевой рабочей камере 6, образованной диафрагмой 5, боковыми стенками, днищем корпуса 8 и жесткой перегородкой между всасывающим и нагнетательным патрубками.

Кольцевая рабочая камера 6 насоса от всасывающего патрубка до нагнетательного разделена на секции направленными по радиусам диафрагмы упругими самоуплотняющимися перегородками, наклонными по движению жидкости (раствора) и не доходящими до диафрагмы при ее наибольшем поднятии над днищем, а между днищем и диафрагмой установлен зазор.

Принцип работы диафрагменного растворонасоса состоит в том, что при вращении вала 10 шайбе 7 сообщаются пространственные качательные движения, которые передаются сцепленной с ней диафрагме. Под действием пространственных колебательных движений диафрагмы, когда она приближается.к днищу, происходит последовательное герметичное разделение секций кольцевой рабочей камеры на плоскости всасывания и нагнетания с соответственным изменением их объема.

Для защиты от превышения давления и осуществления дистанционного управления имеется реле давления, которое при повышенном давлении в растворопроводе автоматически отключает насос и при снижении давления контакты с помощью возвратной пружины автоматически замыкаются и электродвигатель насоса включается.

Диафрагменный растворонасос СО-69 поставляется в комплекте, в который входят сам растворонасос, вибросито с бункером, форсунка, шлакг всасывающий, отвод, стояк из стальных труб (5 шт.), хомуты (5 шт.), рукав диаметром 38 мм — 20 м, рукав диаметром 9 мм — 25 м. Из запасных частей дается диафрагма (1 шт.) и упругие перегородки (4 шт.).

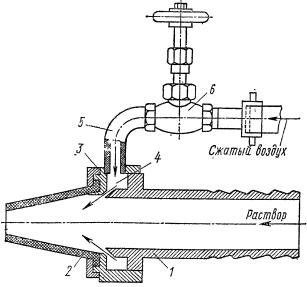

Растворонагнетатели, или аппараты пневматического действия, предназначены для перекачивания или нанесения раствора на оштукатуриваемые поверхности с помощью сжатого воздуха, который подается компрессором.

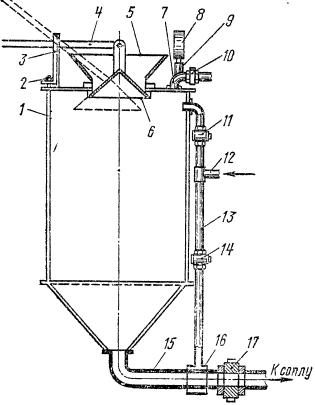

Растворонагнетатель КР-НМ (рис. 112) состоит из двух цилиндров. В верхней части цилиндра 1 устроена загрузочная воронка 5, которая закрывается конусным клапаном 6 с помощью рычага 4. Рычаг укреплен на стойке 3, присоединенной к крышке цилиндра болтом 2.

1 — цилиндр, 2 — болт, 3 — стойка, 4 — рычаг, 5 — загрузочная воронка, 6 — клапан, 7 и 15 — колена, 8 — манометр, 9 — штуцер, 10, 11 и 14 — пробковые краны, 12 — тройник, 13 — воздуховод, 16камера поддува, 17 — трехходовой кран

На верхней крышке цилиндра находится колено 7 со штуцером 9, на котором установлен манометр 5. На этом же колене 7 имеется пробковый кран 10, выпускающий сжатый воздух из цилиндра перед загрузкой раствора.

К нижнему конусообразному днищу цилиндра прикреплено колено 15 с камерой поддува 16 и трехходовым краном 17, к которому присоединяется растворопровод. Сбоку цилиндра крепится угольник; от него к камере поддува проведен воздуховод 13. На воздуховоде поставлен тройник 12; в него от компрессора подается сжатый воздух давлением до 6—7 атм. На воздуховоде устроены два пробковых крана 11 и 14.

Как только цилиндр заполняется раствором, отверстие в загрузочной воронке закрывается клапаном 6 с помощью рычага 4. Одновременно закрывают кран 14, прекращая доступ сжатого воздуха в камеру поддува. После этого открывают кран 11 и пускают в цилиндр сжатый воздух, который давит на раствор, вытесняя его из цилиндра.

Техническая характеристика растворонагнетателя КР-НМ

Вытесненный раствор продвигается по колену 15 через трехходовой кран 17 в растворопровод. Для облегчения продвижения раствора в камеру поддува 16 из воздуховода 13 через открываемый кран 14 подается сжатый воздух. Во время работы одного цилиндра другой заполняется раствором. Как только весь раствор из первого цилиндра вытеснится трехходовым краном 17, его отключают и включают второй цилиндр. Таким образом создается непрерывность подачи раствора в растворопровод.

Растворонагнетателем КР-НМ транспортируют и наносят на оштукатуриваемые поверхности известковые, смешанные и цементные растворы. Потери раствора при оштукатуривании этим растворонагнетателем несколько большие, чем при оштукатуривании растворонасосом.

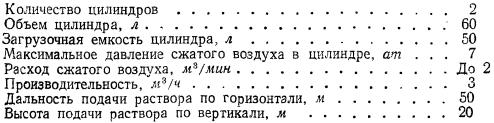

Растворонагнетатель Дмитровского завода (рис. 113) в отличие от остальных имеет внутри вал с лопастями, поэтому одновременно он является растворосмесителем.

Рис. 113. Растворонагнетатель Дмитровского завода:

1 — электродвигатель, 2 — редуктор, 3 — ввод сжатого воздуха, 4 — загрузочное отверстие (воронка), 5 — воздушный кран, 6 — вал с лопастями, 7 — отверстие для выхода готового раствора

Производительность его равна 2 м3/ч при допускаемом рабочем давлении 10 атм. Емкость цилиндра растворонагнетателя 235 л с расходом сжатого воздуха 2—1,2 м3/мин.

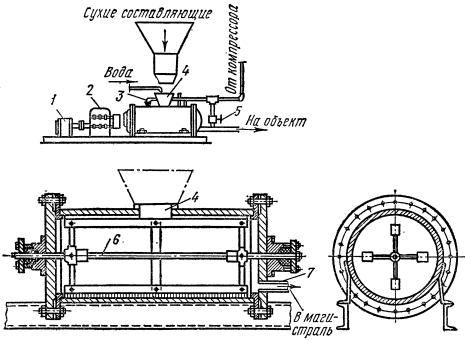

Установка для пневматического транспортирования жестких растворов показана на рис. 114.

Рис. 114. Установка для пневматического транспортирования жестких растворов:

1 — компрессор, 2 — ресивер, 3 — нагнетатель, 4 — растворосмеситель, 5 — растворопровод, 6 — гаситель, 7 — бункер

Нагнетатель 3 представляет собой сварной резервуар емкостью 0,350 м3. Вверху резервуара имеется загрузочное отверстие с воронкой, внизу расположена выгрузочная камера. Загрузочное отверстие перекрывается колоколообразным затвором, соединенным с рычагом, на конце которого висит груз. Воздух подается в нагнетатель через регулировочные краны. Вся установка крепится на сварной раме с колесами.

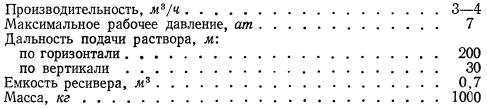

Техническая характеристика установки для пневматического

транспортирования жестких растворов

Для получения сжатого воздуха применяют поршневые и ротационные компрессоры.

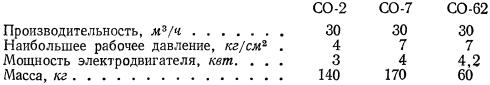

В штукатурных работах применяют поршневые компрессоры СО-2, СО-7, СО-62 и др.

Компрессорная установка состоит из собственно компрессора, водомаслоотделителя, воздухосборника, регулятора давления и электродвигателя. В цилиндры компрессора воздух засасывается через воздушные фильтры и клапаны. От компрессора сжатый воздух поступает сначала в водомаслоотделитель, а после фильтрации — в воздухосборник, где неотфильтрованные частицы воды и масла выпадают на дно.

Техническая характеристика компрессоров

Ротационный компрессор представляет собой цилиндр с всасывающими и нагнетательными отверстиями. В цилиндре вращается ротор, лопасти которого, забирая воздух из всасывающей камеры, сжимают его в камере сжатия и выталкивают в воздухопроводный шланг.

Производительность компрессора — 0,8 м3/мин, давление 0,8—1.0 атм, масса 22—30 кг.

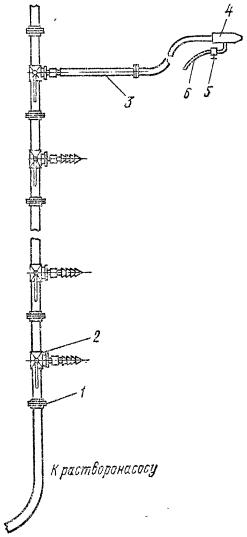

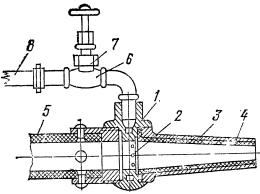

Для подачи раствора от растворонасосов и растворонагнетателей к рабочему месту служат растворопроводы в виде металлических труб или резиновых шлангов. Диаметр труб и шлангов зависит от производительности машин и их назначения: растворные (материальные) шланги имеют больший диаметр, чем воздушные (для подачи сжатого воздуха). Для нагнетания раствора на этажи здания в качестве магистрального растворопровода применяют инвентарный растворопровод с однотрубным стояком или инвентарный кольцевой растворопровод.

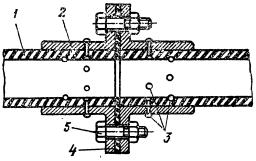

Однотрубный тупиковый растворопровод (рис. 115) монтируется из кусков газовых труб диаметром 50—100 мм, длиной по 3 м, соединяемых между собой фланцами 1. Для отбора раствора в поэтажные раздаточные бункера пли непосредственно к распылительной форсунке в стояке на каждом этаже устанавливают трехходовые краны 2, к отводному патрубку трехходового крана присоединяют резиновый шланг.

Рис. 115. Инвентарный растворопровод с однотрубным стояком;

1 — фланцевое соединение звеньев, 2 — трехходовой кран, 3 — инвентарный растворопровод для соединения рабочего шланга с магистральным стояком, 4 — распылительная форсунка, 5 — воздушный вентиль, 6 — воздушный шланг

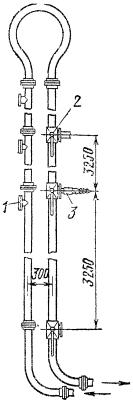

Кольцевой растворопровод (рис. 116) представляет собой замкнутую вертикальную магистраль, оборудованную поэтажными трехходовыми раздаточными кранами 2. На обратной ветви растворопровода имеются трехходовые разборные краны, необходимые для прочистки. Один конец растворопровода присоединяется через резиновый шланг к штуцеру растворонасоса, а второй опускается в промежуточный бункер растворотранспортной установки.

Рис. 116. Кольцевой металлический растворопровод:

1 — ревизия, 2 — трехходовой раздаточный кран, 3 — штуцер

При работе растворонасоса вся магистраль находится под давлением и поэтому раствор непрерывно циркулирует по растворопроводу.

В местах изгиба растворопроводов, установки кранов, стыкования отдельных труб и резиновых шлангов между собой часто образуются пробки из отслоившегося от раствора спрессованного песка. Чтобы избежать образования пробок, необходимо следить за качеством растворов, состоянием растворопроводов, устранять лишние изгибы, не допускать заломов и перегибов шлангов, а стыки выполнять без сужения сечений.

Стыки растворопроводов (рис. 117) следует устраивать так, чтобы можно было легко и быстро разбирать и собирать эти системы.

Рис. 117. Стыковое соединение резиновых шлангов растворопроводов:

1 — резиновые шланги, 2 — фланцы с патрубками, 3 — заклепки, кладка, 4 — резиновая 5 — болт

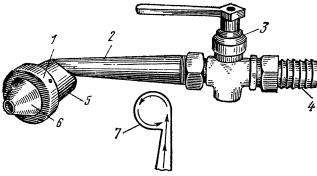

Форсунки (наконечники), надеваемые на конец растворного шланга, служат для распыления раствора по оштукатуриваемой поверхности при его нанесении машинами.

Пневматические форсунки. Для нанесения раствора с помошью сжатого воздуха, подаваемого от компрессора по шлангу, применяются пневматические форсунки. Сжатый воздух как бы разбивает или распыляет раствор на мелкие частицы и наносит его с большой скоростью на оштукатуриваемую поверхность.

Пневматические форсунки бывают с кольцевой и центральной подачей воздуха.

Форсунка с кольцевой подачей воздуха (рис. 118) устроена следующим образом. На штуцере 1 закрепляется хомутом растворный шланг, по которому к форсунке подается раствор от растворонасоса. К другому концу штуцера гайкой закрепляется резиновый наконечник 2, соединенный со штуцером гайкой 3. В корпусе штуцера около наконечника имеется кольцевая выточка 4, в которую ввертывается патрубок 5 с вентилем 6. По патрубку в форсунку подается сжатый воздух.

Рис. 118. Форсунка с кольцевой подачей воздуха:

1 — штуцер, 2 — резиновый наконечник, 3 — гайка, 4 — кольцевая выточка, 5 — патрубок, 6 — вентиль

Во время работы раствор, проходящий через форсунку, подхватывается сжатым воздухом и с силой выбрасывается на оштукатуриваемую поверхность распыленной струей-факелом. Вентиль 6 служит для регулирования подачи сжатого воздуха и, следовательно, изменения величины факела. Излишнее количество воздуха вызывает чрезмерное распыление раствора и увеличивает его потери. При недостаточном количестве воздуха раствору не сообщается нужная скорость, и он падает на полоне долетев до оштукатуриваемой поверхности.

Если длина факела выбрана правильно, то потери раствора при оштукатуривании потолков составляют лишь 6—8%. Поэтому оператор должен строго следить за правильным выбором длины факела распыления.

Форсунку с центральной подачей воздуха иногда называют универсальной, потому что, изменяя расстояние между воздушной трубкой и наконечником, можно получать требуемый факел распыления в зависимости от густоты раствора и выполняемой работы. При приближении воздушной трубки к наконечнику форсунка дает широкий факел, а при удалении факел распыления сужается. Этой форсункой можно наносить раствор на расстоянии 100—400 мм от поверхности, создавая в зависимости от назначения оштукатуриваемой поверхности различные по виду фактуры.

Все пневматические форсунки имеют сменные наконечники с отверстиями разных диаметров. Это необходимо, во-первых, потому, что они быстро изнашиваются и требуют замены, а во-вторых, для лучшего нанесения раствора различной густоты.

Бескомпрессорные форсунки. Применение сжатого воздуха при нанесении раствора требует установки компрессора, что усложняет и удорожает штукатурные работы. Создано несколько конструкций бескомпрессорных форсунок, с помощью которых раствор наносится при повышении давления в растворонасосах.

Форсунка конструкции А. В. Абрамова (рис. 119) состоит из корпуса 5, к которому под углом 75° присоединен конический патрубок 2;приставного сменного конуса 6, прикрепленного к корпусу гайкой; пробкового крана 3 и штуцера 4, последний присоединен к растворному шлангу.

Рис. 119. Бескомпрессорная форсунка конструкции А. В. Абрамова:

1 — гайка, 2 — патрубок, 5 — кран, 4 — штуцер, 5 — корпус, 6 — сменный конус, 7 — направление раствора в форсунке

Струя раствора, подаваемого растворонасосом, поступает из конического патрубка в корпус форсунки по касательной к его окружности, получая вращательное винтообразное движение. Скорость движения струи раствора в сменном конусе 6 значительно увеличивается. Под действием центробежной силы струя раствора вылетает из отверстия конуса в форме полого конусообразного факела с основанием в виде кольца.

Форсунка применяется для нанесения известковых растворов состава 1 : 3, цементно-известковых 1:1:4 и известково-гипсовых 1:1:3.

Форсунка конструкции А. С. Шаульского изображена на рис. 120.

Рис. 120. Бескомпрессорная форсунка конструкции А. С. Шаульского:

1 — трубка, 2 — гайка, 3 — вкладыш, 4 — резиновая диафрагма

Распыление раствора происходит с помощью диафрагмы 4 из мягкой резины толщиной 2—2,5 мм. Диафрагма имеет форму круга диаметром 40—42 мм, в центре ее прорезана щель длиной 10 мм, которая необходима для выхода раствора.

Поступивший в форсунку раствор давит на диафрагму, которая вздувается пузырем. Щель диафрагмы открывается и из нее выбрасывается раствор, но не факелом, а плоской струей толщиной 20—30 мм и максимальной шириной до 500 мм. Ширина щели определяет длину струи. Чем уже отверстие щели, тем длиннее струя.

Диафрагма изнашивается после оштукатуривания 1000—1500 мг поверхности.

Производительность форсунки 800—900 м2 оштукатуренной поверхности в смену при толщине слоя раствора 6—8 мм. Форсунка работает от растворонасосов производительностью 1—3 м3/ч.

Плоская струя раствора, выбрасываемая из форсунки, покрывает оштукатуриваемую поверхность без пропусков и утолщений. Плоская струя удобна тем, что можно наносить раствор полосками, не забрызгивая рядом находящиеся конструкции.

Форсунка конструкции А. А. Тольмера (рис. 121) состоит из металлического патрубка 4, внутренний диаметр которого 86 мм, штопорообразного вкладыша 3 и насадки наконечника 2 с выпускным отверстием 9—14 мм. Вкладыш необходим для того, чтобы придать раствору вращательное движение. Раствор, пройдя по патрубку, выбрасывается конусообразной струей. При растворонасосе производительностью 1,5 м3/ч на патрубок надевают насадку с отверстием 9 мм, а при растворонасосе производительностью 3 м3/ч — с отверстием 14 мм. Форсунка весит 0,5 кг.

Рис. 121. Бескомпрессорная форсунка конструкции А. А. Тольмера;

1 — ручка, 2 — наконечник, 3 — вкладыш, 4 — корпус

Бескомпрессорные форсунки, несмотря на удобство в обращении, имеют и недостатки. Ими можно наносить лишь растворы с осадкой стандартного конуса 10—14 мм. Более густые растворы закупоривают шланги и отверстие конуса, а более тощие расслаиваются. Кроме того, во время работы такими форсунками трудно регулировать длину факела распыления.

Для нормальной работы каждой форсунки необходимо строго соблюдать определенный порядок. Когда раствор наносят пневматической форсункой, то в нее надо сначала пустить струю сжатого воздуха и только после этого — раствор. Если же сначала в фор-сунку пустить раствор, а затем сжатый воздух, то может образоваться растворная пробка, вызывающая остановку насоса и требующая разборки и прочистки форсунки.

§ 18. Штукатурные установки и агрегаты. Механизированное нанесение раствора

§ 18.1. Растворосмесительные установкиПри небольшом объеме штукатурных работ используют растворонасосы малой производительности: 1—2 м3/ч.

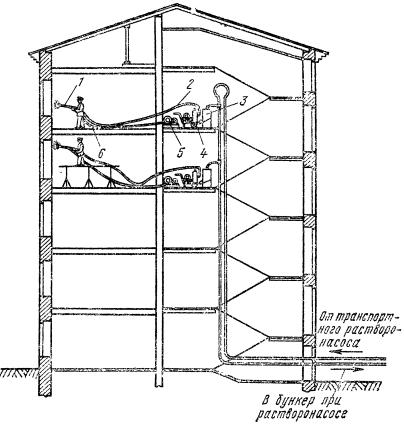

Для выполнения больших объемов штукатурных работ применяют стационарные и передвижные штукатурные установки или агрегаты. Если предстоит оштукатурить многоэтажный дом (рис. 122), то внизу устанавливают мощные растворонасосы, которые используют в качестве транспортных машин, подающих раствор б поэтажные бункера 5, а на этажах располагают растворонасосы 4 небольшой производительности, применяемые для нанесения раствора на поверхность.

|

|

|

|

|

|

Рис. 122. Транспортирование раствора на этажи:

1 — пневматическая форсунка, 2 — материальный шланг, 3 — поэтажный бункер, 4 — растворонасос, 5 — ротационный компрессор, 6 — воздушный шланг

В зависимости от объема штукатурных работ и высоты здания, а также способа производства работ можно применять один растворонасос или несколько.

Если оштукатуривают раствором с гипсом, то дополнительно устанавливают растворосмеситель, в который из поэтажного бункера подается раствор и перемешивается с гипсом и замедлителем схватывания. Затем этот раствор подается в растворонасос.

Компрессоры устанавливают внизу у растворного узла и на этажах, где находятся растворонасосы; это в основном зависит от типа, мощности и веса применяемого компрессора.

Растворосмесительные установки и агрегаты применяют при возведении новых зданий и выполнении ремонтных работ.

В комплект установки входят растворонасос или растворонагнетатель с компрессором и растворосмесителем, набор шлангов и форсунок. Если в комплект входит растворонасос, то она часто не нуждается в компрессоре, так как раствор наносится бескомпрессорной форсункой.

Производительность установок, агрегатов зависит от машин, входящих в их состав. В первом случае некоторые операции (например, загрузка подъемника материалами) производятся вручную, во втором — все процессы выполняются механизмами. Имеются установки, которые может обслуживать один человек с пульта управления, иногда для этой цели необходимо несколько человек.

Применение отдельных растворонасосов связано с рядом неудобств. Для них требуются шланги, форсунки, бункера и др. Привезенный раствор часто загустевает и требует ручного процеживания. Поэтому промышленность стала выпускать растворонасосы в комплектах, т. е. с бункером, виброситом, шлангами, форсунками и др.

Приставной бункер легкий металлический с наклонным дном, что обеспечивает подачу раствора к всасывающему шлангу самотеком. Над бункером крепят вибросито так, что весь поступающий в бункер раствор процеживается, становится однородным, без сгустков, что обеспечивает безотказную работу растворонасоса. Отдельные крупные песчинки, имеющиеся в растворе, при процеживании остаются на сите.

Растворонасосы в комплектах называют растворосмесительными установками, которые для удобства работ устанавливают на пневмоколесном шасси. Производительность их разная. Эти установки работают на готовом растворе.

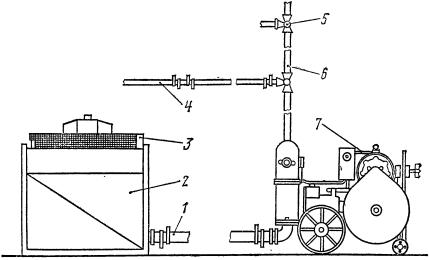

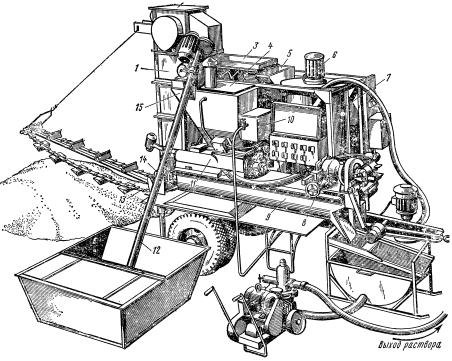

Растворосмесительная установка С0-50 производительностью 6 м3/ч показана на рис. 123 и состоит из следующего набора: бункера 2 с виброситом 3, всасывающих шлангов 1, бункера к растворонасосу длиной 2 м 9 материальных шлангов 6 (3 шт.) длиной по 7 м каждый, секции в сборе из труб (7 шт.), каждая труба длиной по 2,8 м, переходных патрубков (4 шт.), соединительных патрубков (3 шт.), заглушек, прокладок (13 шт.), хомутиков (18 шт.), шарового клапана, диафрагмы, резинового клапана форсунки с кольцевой подачей воздуха.

Рис. 123. Растворосмесительная установка С0-50:

1 — шланг всасывающий. 2 — бункер, 3 — вибросито, 4 — шланги, 5 — кран трехходовой, 6 — растворопровод материальный, 7 — растворонасос

Эта установка способна перекачивать раствор по горизонтали до 200 м, по вертикали до 40 м.

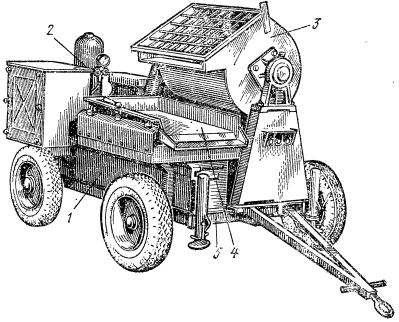

Растворосмесительная установка СО-49 (рис. 124, а) производительностью 2 м3/ч предназначена для транспортирования и нанесения раствора на обрабатываемые поверхности при дальности подачи по горизонтали до 50 м и по вертикали до 15 м. Раствор может наноситься механически с применением беском-прессорных форсунок. Можно применять и пневматические форсунки, но тогда в состав установки необходимо включить компрессор.

Рис. 124. Установки для транспортирования и нанесения раствора:

а — СО-49, б — СО-48

Растворосмесительная установка СО-48 (рис. 124, б) производительностью 4 м3/ч может быть использована как транспортная установка, а также для нанесения раствора на различные поверхности с механическим или пневматическим распылением. Дальность подачи раствора по горизонтали до 100 м, по вертикали до 30 м. Если наносится раствор с пневматическим распылением, то к установке требуется компрессор.

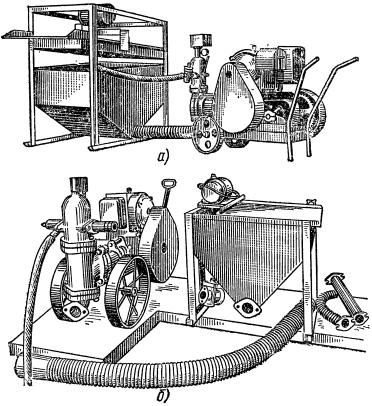

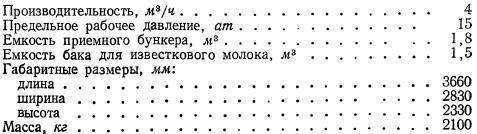

Кроме растворосмесительных установок, имеются также и штукатурные агрегаты. Разница между ними такая. Если в растворосмесительной установке применяется только готовый раствор, то в агрегатах раствор может приготовляться или агрегат работает на готовом растворе. Обычно загрузка материалов для приготовления раствора в агрегатах производится вручную.

Штукатурный агрегат СО-38 производительностью 2 м3/ч (рис. 125) включает растворонасос 6 марки СО-29, бункер 1 для хранения раствора, вибросито с вибратором С-357, растворосмеситель 2 марки СО-46, скиповый подъемник 3, нагнетательный резинотканевый шланг, бескомпрессорную форсунку.

Рис. 125. Штукатурный агрегат СО-38:

1 — бункер ргстворонасоса, 2 — растворосмеситель, 3 — скиповый подъемник, 4— редукторный электродвигатель, 5 — электродвигатель растворонасоса, 6 — растворонасос

Машины в агрегате расположены на раме в такой последовательности. Внизу находится растворонасос и приемный бункер для раствора, закрытый сверху виброситом. Над бункером находится растворосмеситель, куда загружаются материалы для приготовления раствора. Материалы подает в растворосмеситель скиповый подъемник, который, поднимаясь до растворосмесителя, загружает в него материалы и опускается вниз. В растворосмесителе мате-риалы перемешиваются. Раствор из растворосмесителя выливается на вибросито, процеживается и поступает в бункер, а оттуда в растворонасос, который подает его по шлангу к форсунке.

Техническая характеристика штукатурного агрегата С-38

Штукатурный агрегат СО-57 (рис. 126) предназначен для приготовления и транспортирования штукатурных растворов, а также для их бескомпрессорного нанесения на поверхность. В состав такого агрегата входит растворосмеситель 3, промежуточный бункер 1 с ситом и растворонасос 2 марки СО-29, шланги и беском-прессорные форсунки. Все это смонтировано на общей раме 5 и приводится в действие от одного электродвигателя.

Рис. 126 Штукатурный агрегат СО-57:

1 - бункер, 2 — растворонасос, 3 — растворосмеситель, 4 — вибросито, 5 — общая рама на пневмоколесном шасси

Производительность 2 м3/ч, емкость смесительного барабана 80 л, высота загрузки материала в барабан 1040 мм, высота подъема раствора 20 м, дальность подачи раствора по горизонтали 40 м.

После установки агрегата на объекте в смесительный барабан вручную или механически загружается вяжущее и заполнитель, заливается вода. Приготовленный раствор выливается через сито в промежуточный бункер, откуда самотеком попадает в растворонасос и затем по шлангам подается в поэтажные бункеры или наносится непосредственно на поверхности. В агрегат можно подавать и готовый раствор, привезенный с растворных заводов.

Недостаток агрегата СО-57 в том, что у него нет колес; после доставки на объект агрегат надо снять с транспортных средств и смонтировать.

Растворосмесительные транспортные установки и агрегаты, смонтированные на тележках, не требуют монтажа на рабочих местах.

Штукатурный агрегат С-660 включает растворонасос СО-10, бункер с горизонтальными лопастями, вибросито и приемный лоток.

Техническая характеристика штукатурного агрегата С-660

Все машины агрегата помещены в утепленной кабине, которая доставляется на стройплощадку автотранспортом.

Для работы используется готовый раствор, доставляемый на стройку автосамосвалами. Привезенный раствор выгружают в приемный лоток с помощью пандусов, из которого он поступает на вибросито для процеживания. Процеженный раствор попадает в бункер, где он дополнительно перемешивается, чем обеспечивается его однородность. Из бункера раствор попадает в растворонасос и по материальному шлангу подается на рабочее место. Назначение агрегата — только транспортировать растворы.

Кроме указанных машин, в кабине имеется бак для известкового молока, которое специальным устройством взмучивается, отчего становится совершенно однородным.

Известковое молоко добавляется в растворы для придания им необходимой пластичности, а также используется для промывания растворопровода.

Передвижная растворосмесительная установка непрерывного действия С-285Б (рис. 127) имеет производительность 4 м3/ч при дальности транспортирования по горизонтали 200 м, по вертикали 15 м. Установку обслуживают два человека. Установку можно быстро переключить с приготовления известково-песчаного раствора на цементный или цементно-известковый. Материалы дозируются автоматически. Песок подается скребковым питателем 4 в грохот 5, просеивается и попадает в бункер 13. Из бункера он подается по элеватору к дозатору 11, откуда поступает в растворосмеситель 9, в котором находится известковое молоко.

Рис. 127. Передвижная растворосмесительная установка непрерывного действия С-285Б:

1 — ковшовый цепной элеватор, 2 — головка элеватора, 3 — грохот для просеивания песка, 4 — скребковый питатель с приводом, 5 — лоток, 6 — вертикальный смеситель, 7 — расходный бак для известкового молока, 8 — дозатор известкового молока, 9 — растворосмеситель непрерывного действия, 10 — водяной бак, 11 — дозатор, 12 — шнековый питатель, 13 — бункер для песка, 14 — башмак элеватора для цемента, 15 — бункер для цемента

В растворосмесителе песок и известковое молоко тщательно перемешиваются. Затем по лотку 5 раствор попадает на вибросито, откуда после процеживания — в бункер для приема раствора и из бункера — в растворонасос.

Движение раствора при перекачивании его по трубопроводу может быть установившимся (равномерным) или неустановившимся (неравномерным, толчками) .

Установившееся движение раствора по трубопроводам наблюдается при подаче раствора растворонагнетателями, работающими с применением сжатого воздуха от компрессора.

|

|

|

|

|

|

Неустановившееся движение бывает, когда применяют растворонасосы плунжерного типа. Скорость прохождения раствора в этих случаях в отдельных местах трубопровода различная из-за толчков, вызываемых плунжером растворонасоса. В результате скопления песка, выпадающего из раствора и спрессовывающегося, образуются пробки и растворонасосы приходится часто останавливать, чтобы прочищать трубопроводы.

Транспортировать растворы лучше растворонасосами, имеющими число двойных ходов поршня более 120 раз в минуту, например СО-29, СО-30, СО-10.

Растворонасосами перекачивают известково-песчаные, смешанные и цементные растворы состава от 1 : 2 до 1 : 3 (цемент : песок). В известково-гипсовые растворы состава от 1 : 0,5 : 2 до 1:1:3 (известковое тесто : гипс : песок) обязательно вводят замедлитель схватывания.

Для приготовления раствора сначала на замедлителе схватывания затворяют гипс, затем туда добавляют известковый раствор и все хорошо перемешивают в растворосмесителе.

Удобоперекачиваемость раствора по трубопроводам зависит от жирности известкового теста, сорта гипса, марки цемента и особенно от качества песка. Чем острограннее песок с зернами не крупнее 1,5 мм, тем лучше перекачивается раствор.

Для улучшения перекачивания растворов в них добавляют пластификаторы.

Одними из лучших пластифицирующих добавок являются известь и глина. Глину вводят в раствор в виде глиняного молока 50-процентной концентрации (глубина погружения стандартного конуса 14 см). Вместо глиняного молока можно применять глиняный порошок грубого помола в количестве до 8% от объема вяжущих.

Жесткие растворы растворонасосы не перекачивают. Подвижность растворов должна быть в пределах осадки стандартного конуса: для обрызга 9—10 см, для грунта без гипса 7—8 см, с гипсом 8—10 см, для накрывочного слоя без гипса 7—9 см и для такого же слоя с добавкой гипса 9—12 см.

До начала механизированного нанесения раствора бригадир и моторист обязаны осмотреть фронт работы. Помощник оператора должен внимательно осмотреть подготовленные под оштукатуривание поверхности, основания под полы и рабочие места. Все основания под полы или уложенные железобетонные плиты перекрытия должны быть хорошо подметены, а оконные, дверные и балконные проемы закрыты легко переносимыми фанерными щитами. Если в предназначенных к оштукатуриванию помещениях основания не настланы, необходимо устроить временные настилы или уложить деревянные щиты.

Осмотрев фронт работ, бригадир намечает место, откуда следует начать нанесение раствора. Тут же он сообщает о том, какой инвентарь и какие приспособления необходимы для выполнения данного вида работ.

Управлять растворонасосами, растворосмесителями и другими машинами должны обученные машинисты. Наблюдать за работой растворосмесителя обязан также машинист; периодически он проверяет стандартным конусом подвижность приготовляемого раствора.

Наносит и разравнивает раствор специальное звено, в состав которого входят штукатуры 4-го разряда и штукатуры 2-го и 3-го разрядов. Число рабочих звена зависит от производительности .растворонасоса, вида наносимого штукатурного слоя и метода организации работ. (См. раздел «Организация внутренних штукатурных работ механизированным способом».)

Приступая к нанесению раствора на поверхность, штукатур должен прежде всего подобрать нужную длину струи раствора и факел его распыления. Длина струи и факел распыления зависят от типа растворонасоса, мощности компрессора, конструкции форсунки, густоты раствора. Подбирая факел распыления, необходимо добиваться того, чтобы при нанесении раствора потери его были наименьшими. Кроме того, следует выбрать направление струи раствора. При длинном факеле струю можно направлять под углом, близким к прямому, а при коротком факеле — только под прямым углом.

Растворы для обрызга, грунта и накрывки следует наносить ровным слоем без пропуска. Толщина наносимых слоев грунта должна быть не более 10 мм, так как более толстые слои сползают с поверхности и происходит потеря раствора. При нанесении раствора чрезмерно тонкими слоями снижается производительность труда.

Примерно за час до нанесения раствора оштукатуриваемую поверхность надо хорошо смочить водой с помощью краскопульта или кисти, чтобы вода лучше впиталась в поверхность. Нанесение раствора на смоченные поверхности увеличивает его сцеп-ляемость с поверхностью. Оштукатуривание начинают с нанесения слоя обрызга на потолки и стены в одном помещении, затем переходят в другое, третье и т. д.

Если схватывание раствора происходит быстро (что зависит от времени года, температурного режима и вяжущего), грунт можно наносить через 4—5 ч и через такое же время накрывку.

Раствор форсункой наносит штукатур 4-го разряда, а штукатур 2-го разряда подтаскивает шланги, собирает упавший раствор и намазывает его на оштукатуриваемую поверхность, помогая работающим штукатурам.

При механизированном нанесении раствора применяют растворные, деревянные и металлические маяки. Растворные маяки чаще всего располагают вертикально, деревянные и металлические — вертикально или горизонтально.

Все маяки, особенно растворные, после каждого разравнивания следует хорошо очищать от прилипшего раствора. Если этого не делать, то выполненная штукатурка может оказаться некачественной.

По растворным и металлическим маякам раствор разравнивают обычным правилом, по деревянным — чаще всего малками. Для разравнивания раствора на потолках со столиков или тележек требуется время на их перестановку, поэтому предложено разравнивать раствор с пола. Для этого к правйлам или малкам прибивают деревянные ручки (держала), за которые ведут с помощью одной или двух веревок по маякам. Эту работу выполняют один или двое рабочих. Можно устроить два держала и вести малку или правило вдвоем (см. рис. 44 в, г).

Чтобы одновременно разравнивать (вытягивать) раствор на потолках и стенах, применяют два шаблона — верхний и нижний. Сначала раствор разравнивают на верхней части стены. Верхний шаблон при разравнивании захватывает половину высоты стены, им можно при необходимости вытягивать одновременно карниз или галтель и часть потолка в виде полосы-отмазки шириной 90—100 см. При оштукатуривании оставшейся части потолка эту полосу раствора используют в качестве маяков, по которым разравнивают раствор. Если и приходится делать один дополнительный маяк, то только в середине потолка при условии, что ширина его между отмазками более 4 м.

После отделки верхней части помещения нижним шаблоном разравнивают и вытягивают раствор на нижней части стены. Для этих шаблонов навешивают правйла на стенах и потолке.

После разравнивания раствора, исправления всех дефектов на грунте приготовляют накрывочный раствор, наносят его, разравнивают и заглаживают или затирают.

Растворосмесители, растворонасосы и другие машины, предназначенные для временной работы, должны быть установлены на деревянных и стальных рамках и закреплены сквозными болтами. Для правильной работы устанавливать их надо строго горизонтально.

|

|

|

|

|

|

Все движущиеся и вращающиеся части должны иметь ограждения. Провода электропитания должны быть изолированы и подвешены на высоте 2,5 м от уровня пола. Если они расположены ниже, то должны быть уложены в металлические трубы, жестко скрепленные друг с другом.

Рубильники и предохранители полагается устанавливать в вертикальном положении и закрывать запирающимися кожухами.

Металлические кожухи рубильников, реостаты, электродвигатели и машины с индивидуальными электродвигателями необходимо заземлять.

Рабочие места должны быть хорошо освещены.

Перед началом работ машины и механизмы требуется проверить на холостом ходу. Устранять неисправности и смазывать машину разрешается, если она полностью отключена.

В случае неисправности растворонасоса или компрессора следует немедленно прекращать работу.

До начала работы штукатуры обязаны тщательно осмотреть шланги, устранить все изломы и перегибы, опробовать сигнализацию между штукатуром и машинистом растворонасоса. Оператор и моторист должны заранее согласовать между собой сигналы, которые подаются электрической лампочкой или электрическим звонком. Сигналы, подаваемые штукатуром, машинист обязан выполнять беспрекословно.

Во время работы категорически запрещается сгибать шланги, так как даже при небольшом переломе шланга создается повышенное давление в растворопроводе, в результате чего может произойти его разрыв. Переносить шланги разрешается только после остановки растворонасоса.

Перед обеденным перерывом необходимо отвинтить форсунку, прочистить ее и шланги. При продувке шланга в помещении должны находиться только те рабочие, которые заняты этой операцией. Стоять против шланга запрещается, так как это опасно. После окончания работы необходимо не только прочистить и промыть шланги и форсунку, но и смазать ее, чтобы предохранить от ржавления. Наконечник форсунки разрешается прочищать только после отключения самой форсунки или машины в целом и обязательно после снятия давления в трубах или шлангах.

Если работы ведутся в две смены, то штукатур и машинист, передавая сменщикам работу, обязаны предупредить их обо всех неполадках форсунки, насоса, растворосмесителя.

Машинист обязан строго следить за давлением в растворенасосе и при повышении давления выше нормального немедленно выключать насос.

В перерывах между работой необходимо устранять даже самые незначительные неполадки в оборудовании. В обеденный перерыв и после рабочей смены требуется отключать все механизмы и закрывать на замок все рубильники.

В зимнее время после работы воду из цилиндров, из растворонасоса и шлангов надо немедленно спускать.

По окончании рабочей смены штукатур должен убрать свое рабочее место и сдать сменщику или закрыть в кладовой механизмы и другие принадлежности. О замеченных неисправностях он должен сообщить сменщикам и техническому персоналу строительства.

§ 19. Торкрет-штукатурка

§ 19.1. Агрегаты для нанесения торкрет-штукатуркиДля гидроизоляции таких помещений, как плавательные бассейны, водохранилища, сырые подвалы, используется плотная водонепроницаемая штукатурка — торкрет-штукатурка.

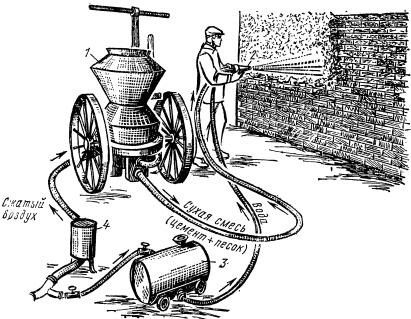

Торкрет-штукатурку наносят с помощью цемент-пушки. Способ нанесения штукатурки цемент-пушкой называют торкретированием. Торкретирование происходит под высоким давлением сжатого воздуха, благодаря чему струе раствора сообщается большая скорость. Слой торкрет-штукатурки толщиной 15—25 мм, нанесенный на поверхность, является достаточно надежной гидроизоляцией, поскольку наносимый раствор сильно уплотняется. Через 28 суток твердения в естественных условиях торкрет-штукатурка достигает предела прочности на отрыв 15 кГ/см3.

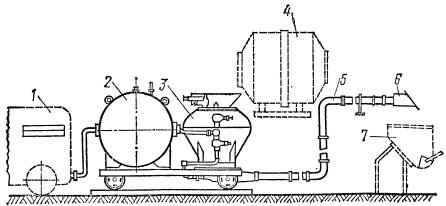

. Торкрет-штукатурку наносят с помощью агрегата, в состав которого входят цемент-пушка, воздухоочиститель, резервуар для воды и компрессор. Основной машиной является цемент-пушка.

Цемент-пушки бывают различных марок: СССМ-067, С-165А, С-165Б, С-320А и 0-54. Независимо от конструкции цемент-пушки принцип работы их один и тот же.

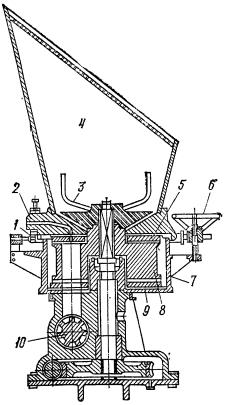

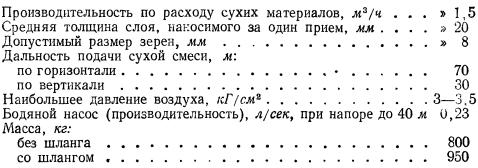

Цемент-пушка СССМ-067 (рис. 128, а) состоит из верхнего 11 и нижнего 15 усеченных конусов-резервуаров, или камер, скрепленных в одно целое.

Рис. 128. Разрез цемент-пушек:

а — цемент-пушка СССМ-067, б — цемент-пушка С-165Б; 1 — двигатель, 2 — распределительная тарелка, 3 — рыхлитель сухой смеси, 4 — специальная трубка, 5 — резиновые прокладки, 6 — верхний колоколообразный затвор, 7 — загрузочная воронка, 8 — рычажная ручка, 9 — верхняя рычажная ручка, 10, 13 — краны для подачи сжатого воздуха в верхнюю и нижнюю камеры, 11 — верхняя конусная камера, 12 — нижняя рычажная рукоятка, 14 — нижний затвор, 15 — нижняя конусная камера, 16 — шейка патрубка, 17 — патрубок, 18 — верхняя камера, 19 — нижняя камера

Верхний резервуар имеет загрузочную воронку, через которую его заполняют сухой смесью. С наружной стороны корпуса проходит стальной трубопровод; к нему от компрессора подключаются гибкие шланги. По этим шлангам в цемент-пушку подается сжатый воздух.

Цемент-пушка С-165Б (рис. 128, б) имеет то же устройство, что и СССМ-067. Ее можно использовать также в качестве пескоструйного аппарата для очистки поверхностей различных конструкций от загрязнений, копоти, ржавчины.

Воздухоочиститель необходим для очистки сжатого воздуха, нагнетаемого компрессором в цемент-пушку.

Воздухоочиститель представляет собой сварной цилиндр. В верхней части дна его имеется входной патрубок, к которому подключается шланг для подачи сжатого воздуха от компрессора. В крышке имеется выходной патрубок: к нему подключается воздушный шланг, подающий в цемент-пушку сжатый воздух, очищенный от воды и масла. Внутри воздухоочистителя устроен пористый фарфоровый фильтр, который очищает подаваемый компрессором воздух от пыли, влаги и масла.

Перед нанесением торкрет-штукатурки к соплу подводят воду под давлением на 0,5 атм выше, чем давление воздуха в цемент-пушке. Этого можно достигнуть, если подключить водяной шланг к водопроводу. Если водопровода нет или в нем очень небольшое давление, то применяют специальный резервуар для подачи воды, к которому подключают компрессор, с помощью которого можно повысить давление.

Для соединения цемент-пушки, воздухоочистителя, водяного бака и компрессора, а также для подачи к рабочему месту от цемент-пушки до сопла сухой смеси и от водяного бака воды применяют резиновые шланги.

Шланги, по которым подается сухая цементно-песчаная смесь, называются материальными, по которым подается воздух — воздушными, а по которым вода — водяными. Для прочности шланги армированы 3—5 слоями корда (специальной прочной ткани). С внутренней стороны шланги покрыты мягкой износостойкой резиной, а с наружной — более жесткой резиной, что предохраняет их от продавливания.

Материальные шланги выпускают драметром 25—38 мм. Более целесообразно использовать шланги диаметром 32 мм. Применение шлангов меньшего диаметра снижает производительность цемент-пушки и приводит к быстрому образованию пробок.

Водяные шланги применяют диаметром 13 мм. Отдельные звенья шлангов соединяют свинчивающимися муфтами. Муфты со шлангами скрепляются заклепками или болтами с потайной головкой. Чтобы шланги не пропускали воздух, соединения должны быть прочными и плотными.

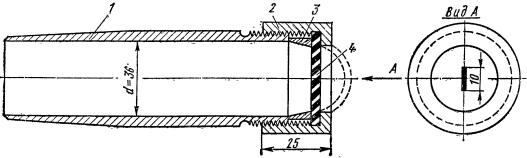

Для смешивания сухой смеси с водой и нанесения раствора на поверхность применяется сопло (рис. 129). Сопло состоит из корпуса 1 и кольцеобразной камеры со вставленными смесителями 2. Смеситель представляет собой кольцо с восемью наклонно-радиальными отверстиями. К корпусу смесителя с передней стороны прикреплен металлический конусный ствол 3 с внутренним вкладышем 4 из резины, предохраняющим ствол от быстрого истирания. С задней стороны корпуса с помощью полугайки укреплен материальный шланг 5, по которому в сопло подается сухая смесь.

Рис. 129. Сопло для нанесения раствора:

1 — корпус, 2 — смеситель, 3 — конусный ствол, 4 — резиновый вкладыш, 5 — материальный шланг, 6 — патрубок, 7 — вентиль, 8 — водяной шланг

Вверху к корпусу прикреплен патрубок 6 с вентилем 7, к вентилю присоединен водяной шланг 8. Вода, подаваемая из патрубка, входит в смесительную камеру струйками и, встречаясь с цементно-песчаной смесью, перемешивается— образуется раствор. Раствор с силой выбрасывается сжатым воздухом из сопла на поверхность, проникает во все ее неровности и прочно соединяется с ней.

Более совершенными являются цемент-пушки С-320А и 0-54. У них имеются водонасосы, которые могут подавать воду под нужным давлением в сопло из любого источника. Они могут работать без воздухоочистителя, что делает агрегат более компактным.

Кроме того, они являются передвижными машинами непрерывного действия.

Цемент-пушка С-320А (рис. 130) предназначена для нанесения гидроизоляционного слоя на различные поверхности, для очистки их воздушно-песчаной струей. Она состоит из бункера 4, корпуса, четырех колес, шлюзового барабана 5, дозатора 10 с приводным механизмом и водонасосом. Бункер 4 имеет сетку, которая необходима для контрольного просеивания сухой смеси.

Рис. 130. Разрез цемент-пушки С-320А:

1 — кольцо кронштейна, 2 — основание бункера, 3 — побудитель, 4 — бункер, б, 9 — резиновые прокладки, 6 — маховичок, 7 — кожух шлюзового барабана, 8 — шлюзовой барабан, 10 — дозатор

На цемент-пушке установлен электродвигатель; он приводит в движение дозатор и шестеренчатый водонасос, снабжающий форсунку водой.

Техническая характеристика цемент-пушки С-320А

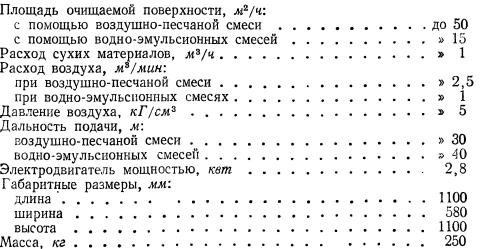

Цемент-пушка 0-54 представляет собой уменьшенную цемент-пушку С-320. Производительность цемент-пушки 0-54 более низкая. Основное ее назначение — очистка фасадов с помощью воздушно-песчаных и водно-эмульсионных смесей, а также нанесение уплотненной штукатурки в один слой.

Техническая характеристика цемент-пушки 0-54

Сухую смесь приготовляют на стационарных установках и доставляют на автомашинах к месту работы. Приготовляют ее и на стройке в смесителях и как исключение на бойке вручную способом гарцования.

Чтобы предохранить сухую смесь от влаги, на месте работ необходимо иметь ларь с плотно закрывающейся крышкой.

Смесь, привезенную со стационарного растворного узла или приготовленную на стройке, рекомендуется перед применением дополнительно просеять через сито с ячейками сечением 8х8 мм, чтобы она лучше перемешалась и стала более однородной. Такая смесь хорошо транспортируется по шлангам.

Для приготовления торкрет-штукатурки применяют цемент марок 300 или 400 и речной песок. Соотношение между цементом и песком колеблется в пределах от 1 : 1 до 1 : 8.

Используемый песок должен быть достаточно сухим и чистым; загрязненность песка снижает прочность торкрет-штукатурки. Допускаемая влажность песка 6—10%. Если влажность его меньше 4%, применять песок не следует, так как приготовленная смесь будет расслаиваться при транспортировании по материальным шлангам. Пересушенный песок плохо смешивается в сопле с водой, получается неравномерный по составу цементный раствор. Применение чрезмерно мелкого песка понижает прочность торкрет-штукатурки в два и более раз.

Для ускорения схватывания торкрет-штукатурки вводят добавки хлористого кальция или жидкого стекла. Хлористого кальция вводят не более 5% от массы цемента. Применяют хлористый кальций только в условиях пониженной температуры (ниже + 5° С). Жидкое стекло вводят в таком количестве, которое указано лабораторией.

Чтобы получить большую водонепроницаемость, в торкрет-штукатурку можно добавить церезит в соотношении 1 : 10 (1 часть церезита и 10 частей воды) или алюминат натрия от 1 : 6 до 1:15, где на 1 часть берут от 6 до 15 частей воды. Указанные химические добавки растворяют в воде и выливают в дозирующий бак.

Перед началом работы цемент-пушкой прежде всего устанавливают агрегат для торкретирования (рис. 131) : около цемент-пушки 1 воздухоочиститель 4, резервуар 3 для воды и несколько дальше компрессор. От компрессора проводят шланг с двумя разветвлениями. Один конец подключают к воздухоочистителю, другой к резервуару с водой. От воздухоочистителя шланг подключают к цемент-пушке. Таким образом, к цемент-пушке от компрессора будет поступать сжатый воздух. К соплу от цемент-пушки подключают материальный шланг, а от резервуара — водяной.

Рис. 131. Работа агрегата при торкретировании:

1 — цемент пушка, 2 — сопло, 3 — резервуар для воды, 4 — воздухоочиститель

После монтажа агрегата необходимо проверить, как он работает, и проследить за тем, чтобы нигде не проходил воздух.

Цементно-песчаную смесь загружают в верхнюю камеру цемент-пушки, под действием собственного веса смесь пересыпается в нижнюю камеру. Затвор закрывается, и в камеру впускается сжатый воздух. Смесь распределительной тарелкой подается к патрубку. Сжатьщ воздух, проходящий по патрубку, подхватывает смесь и продувает ее через патрубок и материальный шланг к соплу.

Как только разрыхленная, находящаяся во взвешенном состоянии смесь, подхваченная струей сжатого воздуха, подходит к соплу, она смачивается водой, в смесителе перемешивается, превращается в раствор и выбрасывается сильной струей из сопла.

Количество подаваемой воды в смеситель регулируется вентилем. Дозировку воды, подаваемой в смесь, проверяют по цвету выбрасываемой из сопла струи, по цвету нанесенной торкрет-штукатурки.

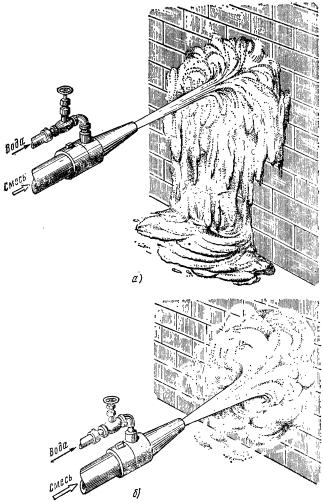

При избыточной дозировке воды (рис. 132, а) получается жидкий раствор, сползающий с нанесенной поверхности. При недостатке воды (рис. 132, б) в смеси раствор полностью не смачивается и при выбрасывании из сопла сильно пылит.

Рис. 132. Режим работы цемент-пушки:

а — при избытке воды раствир стекает, б — при недостатке воды раствор пылит

Машинист обязан не только следить за работой цемент-пушки и давлением воздуха, которое должно соответствовать указанному в паспорте машины, но и за наличием воды в баке; периодически 3—4 раза в смену он должен продувать воздушный фильтр.

Торкретирование поверхностей выполняет звено в составе двух штукатуров 4-го разряда, одного штукатура 3-го разряда и машиниста 4-го разряда

В обязанности звена входит промывка торкретируемых поверхностей водой, приготовление сухой смеси, загрузка ее в цемент-пушку и торкретирование. За смену звено должно торкретировать не менее 100 м2 поверхностей.

В правильно скомплектованном звене производительность достигает 150 м2 в смену при толщине наносимого слоя 20 мм. При централизованном приготовлении смеси производительность возрастает.

Моторист, помимо управления цемент-пушкой, обязан также принимать участие в загрузке цемент-пушки смесью,

Штукатур 4-го разряда промывает поверхности, рукободит приготовлением смеси, наносит слой раствора на поверхность, подтягивает и убирает шланги, выявляет образовавшиеся растворные пробки и ликвидирует их, наблюдает за работой машины, качеством работ и выполняет различные вспомогательные работы.

Второй штукатур 3-го разряда помогает первому и при необходимости заменяет его; кроме того, он является связным между штукатуром и мотористом. Со штукатуром 4-го разряда он приготовляет сухую смесь и загружает цемент-пушку.

Если сухая смесь приготовляется на месте, то штукатур 3-го разряда доставляет к месту работы просеянные песок и цемент, насыпает их на боек и вместе со штукатуром 4-го разряда перелопачивает, приготовленную смесь загружает совместно с мотористом в цемент-пушку.

Если поверхность торкрет-щтукатурки требуется затереть, то к звену дополнительно прикрепляют штукатура 3-го или 2-го разряда. При выполнении улучшенной штукатурки работает штукатур 3-го разряда, а при выполнении простой — 2-го разряда.

Для работы необходимо подготовить такую площадь, которую можно было бы заторкретировать в течение одной рабочей смены. Поверхность надо заранее очистить, а перед нанесением торкрет-штукатурки только смочить водой.

Оштукатуривать рекомендуется сверху вниз. Причем чем тоньше наносимые слои штукатурки и чем их больше, тем прочнее торкрет-штукатурка и тем надежнее обеспечит она водо- и газонепроницаемость.

Каждый новый слой рекомендуется наносить на предыдущий после того, как он схватился, но не ранее чем через 60 мин.

Первый слой торкрет-штукатурки чаще всего наносят толщиной 15 мм, затем его выравнивают, срезая отдельные неровности лопаткой или кельмой. Первый слой выдерживают в течение 24 ч, затем его смачивают водой и наносят второй слой.

При торкретировании сопловщик держит сопло перпендикулярно к поверхности на расстоянии 70—90 см от нее. Более мелкие песчинки раствора быстрее забиваются в поры и раковины и в первую очередь оседают на поверхности; более крупные песчинки, ударяясь о мелкие, уплотняют их, но при этом частично отскакивают. С нарастанием слоя торкрет-штукатурки крупные песчинки также начинают втапливаться в него. Сначала отскок крупного песка достигает 20—25%, но постепенно, по мере нанесения слоя, он снижается. В основном отскакивают песчинки без цементной прослойки, так что потери вяжущего незначительны. Стыки торкретируемых участков следует до начала работы хорошо прочистить от осевшей пыли и смочить водой.

Чтобы избежать усадочных трещин и повысить стойкость нанесенной торкрет-штукатурки, за ней необходим соответствующий уход. Торкретированные участки следует защищать от сквозняков, чрезмерного солнечного нагрева и механических повреждений. Лучше всего поверхности покрывать двумя-тремя полотнищами брезента, заходящими одно на другое. Брезент следует предварительно смочить водой; для постоянного увлажнения брезента над ним надо устроить перфорированную трубку, по которой подается вода. Там, где торкрет-штукатурка используется в виде обычной штукатурки, ее рекомендуется увлажнять в течение 5—7 суток.

Ежедневно после работы цемент-пушку, шланги и форсунки следует хорошо прочищать; сначала продувать струей сжатого воздуха, а затем, не разбирая машину, очищать все доступные места. Регулярно, не реже раза в неделю, необходимо разбирать, очищать и смазывать машину, отдельные ее части промывать керосином. Бесперебойная работа агрегата возможна лишь при правильном и своевременном уходе за ним.

До начала работы бригада, обслуживающая цемент-пушку, должна пройти инструктаж о правилах охраны труда.

Поскольку из цемент-пушки выбрасывается почти полусухая смесь, штукатурам необходимо надевать очки и респиратор. Работать следует в плотной спецодежде и рукавицах. При работе на высоте рабочие обязаны.надеть предохранительные пояса и прочно привязаться за надежные конструктивные элементы зданий.

Штукатур должен внимательно следить за тем, чтобы никто не попал под струю торкрет-штукатурки.

Все электропровода, идущие к агрегату, должны быть тщательно изолированы и уложены в короба, если они проходят по земле, или подвешены выше роста человека, так как агрегат работает от осветительной сети напряжением 220 в.

Настилы лесов должны быть прочными и сплошными. До начала работы штукатур обязан тщательно проверить все соединения шлангов, в процессе работы следить за тем, чтобы давление воздуха в цемент-пушке не превышало указанного в инструкции.

При ликвидации растворных пробок рабочим, не связанным с этой операцией, запрещается находиться около шлангов; сопло и открытый растворный шланг должны быть направлены в безопасную для рабочих сторону.

При отключении шланга, опрессовывании собранного агрегата и испытании возле агрегата не должно быть посторонних лиц.

При оштукатуривании небольших помещений в жилых домах массового строительства, а также при производстве ремонтных работ используются различные по конструкции и производительности малогабаритные растворосмесители, растворометы и затирочные машинки.

Растворометы. Растворометы применяют для нанесения обрызга, грунта и накрывки растворами любого состава.

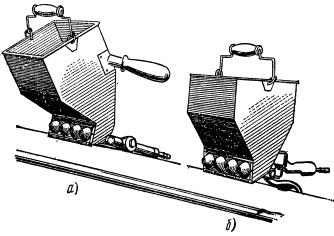

Растворометы бывают двух типов: для оштукатуривания потолков (рис. 133) и стен.

Рис. 133. Общий вид растворометов:

а — С-405-1, б — С-405 II

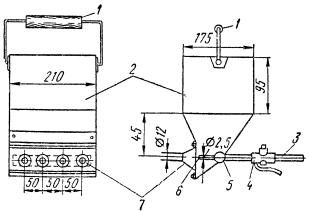

Растворометы (рис. 134) состоят из бункера 2 с качающейся или жестко укрепленной ручкой 1 (иногда с той и другой), воздушного коллектора 5, находящегося внизу бункера, четырех штампованных насадок 7, расположенных на одной панели. К насадкам подведены четыре сопла 6. К коллектору прикреплен кран 4, с помощью которого можно перекрывать и регулировать подачу воздуха от компрессора G-16A. Для присоединения к крану шланга для подачи сжатого воздуха ввертывают патрубок 3.

Рис. 134. Устройство растворомета C-405-II:

1 — ручки, 2 — бункер, 3 — патрубок, 4 — воздушный кран, 5 — воздушный коллектор, 6 — сопло, 7 — насадка сопла

Раствор загружают в бункер вручную. Из бункера он подхватывается сжатым воздухом и выбрасывается из сопла на оштукатуриваемую поверхность.

Техническая характеристика растворометов

С-405-1 и С 405-11

Наполнив бункер раствором, штукатур берет его левой рукой за ручку, приближает растворомет к поверхности и открывает правой рукой ручку воздушного крана. Воздух от компрессора подхватывает раствор, и он выбрасывается из сопла струей диаметром 250 мм. Длина выбрасываемой бтруи раствора может достигать 100—500 мм, поэтому растворомет держат на требуемом расстоянии от поверхности.

Наносят раствор сверху вниз сплошной полосой. Для непрерывного нанесения раствора работать рекомендуется вдвоем. Один штукатур наливает раствор в бункер, другой наносит его.

В зависимости от требуемой толщины штукатурки раствор наносят в один, два, три слоя. Каждый последующий слой раствора наносят после схватывания или затвердения предыдущего.

При использовании растворомета производительность повышается в 2—2,5 раза по сравнению с работой вручную.

К мощному компрессору можно присоединить несколько растворометов.

Машинки для затирки штукатурки. Штукатурку затирают электрическими и пневматическими машинками. Электрические машинки более компактны, но при работе с ними требуются меры предосторожности во избежание поражения электротоком. Пневматические машинки безопасны, но для подачи сжатого воздуха необходима установка компрессора.

Затирочные диски этих машинок могут быть деревянные, пластмассовые, металлические, резиновые, войлочные и фетровые.

Скорость вращения дисков 220—280 об/мин.

Техника работы всеми машинками одинакова. Включают электродвигатель, к поверхности приставляюх диск и, нажимая на машинку с необходимой силой, передвигают ее по поверхности. Затирку прекращают, когда убедятся, что обработанная поверхность удовлетворяет предъявляемым требованиям. Затирка бывает более чистой, когда диски (терки) имеют войлочные или фетровые подкладки.

Работать следует вдвоем. Один штукатур затирает .поверхность машинкой, второй подмазывает дефекты и смачивает поверхности водой, если штукатурка высохла или в машинке нет специального устройства для смачивания водой; второй штукатур затирает теркой места, недоступные для машинки.

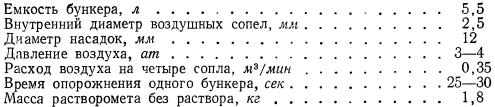

Затирочная машинка конструкции П. А. Птицына и Г. Н. Медникова (рис. 135, а) представляет собой обычное электросверло массой 3,3 кг, мощностью около 0,3 кет, со скоростью вращения шпинделя 750 об/мин.

Рис. 135. Затирочная машинка конструкции П. А. Птицына и Г. Н. Медникова:

а — общий вид, б — шарнир Гука, в — затирка -штукатурки

Затирочный диск может иметь различный наклон по отношению к шпинделю сверла. Достигается это тем, что диск крепится к шпинделю с помощью шарнира Гука (рис. 135, б). Диск изготовляется из дерева, диаметр его 170 мм.

Электросверло работает (рис. 135, в) при напряжении тока 120 или 220 в, поэтому необходимо строго соблюдать правила техники безопасности, установленные для работающих под высоким напряжением тока.

Производительность машинки — 240 м2 затертой штукатурки в смену.

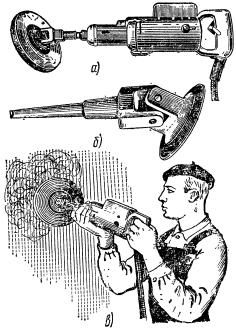

Затирочная машинка СО-55 (рис. 136, а) является переносным ручным электроинструментом массой 2,2 кг, производительность 50—60 м2 затертой поверхности в час. Электродвигатель машинки (от электросверлилки С-363) асинхронный, с короткозамкнутым ротором с числом оборотов 10 800 в минуту, мощностью 0,2 квт. Питается переменным трехфазным током напряжением 36 в.

Машинка рассчитана на повторно-кратковременный режим работы, т. е. после каждых 15—20 мин работы следует устраивать 6—8-минутный перерыв, чтобы охладился электродвигатель. К электродвигателю прикреплены две ручки и редуктор, снижающий количество оборотов до 420 в минуту. Редуктор имеет два диска: наружный диаметром 230 мм, вращающийся по часовой стрелке, и внутренний диаметром 145 мм, вращающийся против часовой стрелки.

К металлическим дискам прикреплены точно такие же резиновые, которые состоят из двух слоев: мягкой пористой (она служит амортизатором) и жесткой, которая является теркой.

Кроме рассмотренных машинок, используется много других, например электромеханическая (рис. 136, б) производительностью 50 м2/ч, массой 2 кг.

Техника безопасности. До начала работ необходимо проверить растворометы на предмет выявления отдельных неполадок. Шланг, подводящий к растворометам сжатый воздух, должен быть прочным и надежно закреплен на штуцере аппарата.

Работать необходимо только в защитных очках. Настил на лесах и подмостях должен быть чистым и с него должно быть убрано все, что мешает свободному перемещению. То же самое относится и к полам.

При затирке штукатурки электрифицированными машинами последние до начала работ следует тщательно проверить, устранить неисправности и сделать заземление.

Стоять во время работы рекомендуется не на полу, а на резиновом коврике. Руки лучше всего защитить рукавицами, а глаза очками.

На время перерыва в работе машины надо отключить и закрыть рубильники с тем, чтобы не было доступа к ним посторонним лицам.

§ 21. Организация внутренних штукатурных работ механизированным способомПравильная организация работ и рабочих мест дает возможность повысить производительность труда и качество работ.

Организация штукатурных работ зависит от многих факторов: от вида штукатурки, оштукатуриваемых поверхностей, фронта работ, удельного веса отдельных операций, применяемых растворонасосов. В одном случае работу можно выполнять небольшими звеньями по 5—7 человек, в другом — бригадами, в которые входят десятки рабочих. Количественный состав звена зависит от сложности выполняемых работ.

При обычном методе работ весь их комплекс (подготовку поверхностей, нанесение и разравнивание раствора, затирку, вытягивание тяг, отделку откосов и т. д.) выполняет одно и то же звено.

Для повышения производительности труда и квалификации рабочих был предложен поточно-расчлененный метод ведения работ. В соответствии с этим методом бригада делится на звенья и каждое звено выполняет одну определенную операцию. Проработав некоторое время на выполнении одной операции и хорошо усвоив этот вид работ, звено приступает к выполнению других операций. Постепенно каждый рабочий бригады овладевает всеми операциями, начиная с наиболее простых и кончая самыми сложными.

Варианты комплектования звеньев и выполняемые ими операции могут быть различными. Рассмотрим несколько примеров выполнения работ поточно-расчлененными методами.

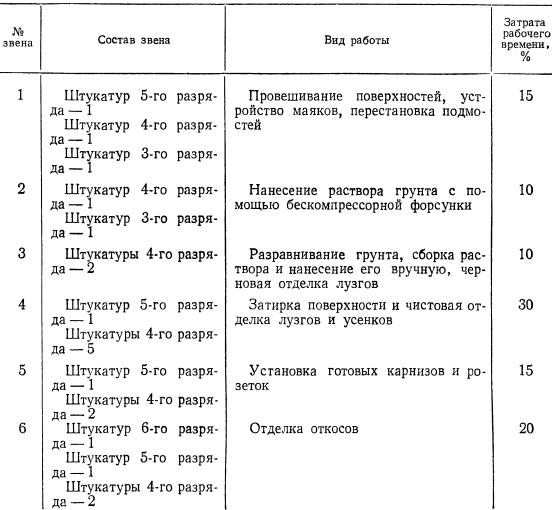

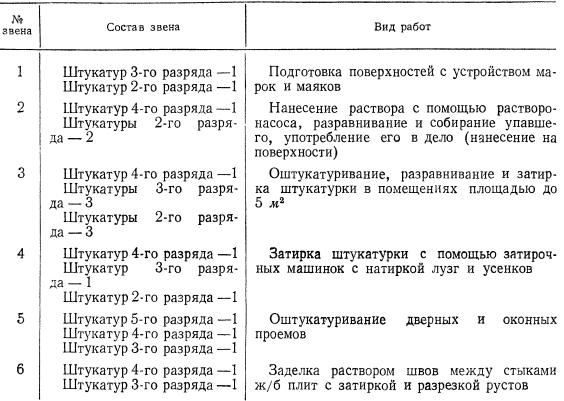

Метод выполнения высококачественной штукатурки бригадой из 28 человек. Для выполнения высококачественной штукатурки на стенах и на потолках бригаду из 28 человек делят на шесть звеньев. Оштукатуриваемое здание делят на захватки, размер которых зависит от производительности применяемого растворо-насоса.