Методические указания для обучающихся по выполнению практических занятий для профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки) по ПМ.04 Частично механизированная сварка (наплавка) плавлением содержат материалы по закреплению теоретических знаний и практические задания, связанные с осмыслением и отработкой практических умений, а также контрольные вопросы.

- Меню

- Главная

- Дошкольное образование

- Начальные классы

- Астрономия

- Биология

- География

- Информатика

- Математика

- Алгебра

- Геометрия

- Химия

- Физика

- Русский язык

- Английский язык

- Немецкий язык

- Французский язык

- История

- Естествознание

- Всемирная история

- Всеобщая история

- История России

- Право

- Окружающий мир

- Обществознание

- Экология

- Искусство

- Литература

- Музыка

- Технология (мальчики)

- Технология (девочки)

- Технология

- Физкультура

- ИЗО

- МХК

- ОБЖ

- Внеурочная работа

- ОРК

- Директору

- Завучу

- Классному руководителю

- Экономика

- Финансовая грамотность

- Психологу

- ОРКиСЭ

- Школьному библиотекарю

- Логопедия

- Коррекционная школа

- Всем учителям

- Прочее

Создайте Ваш сайт учителя Курсы ПК и ППК Видеоуроки Олимпиады Вебинары для учителей

- Главная

- Прочее

- Прочее

- МЕТОДИЧЕСКИЕ УКАЗАНИЯ ДЛЯ ОБУЧАЮЩИХСЯ ПО ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ ЗАНЯТИЙ по ПМ.04 «Частично механизированная сварка (наплавка) плавлением»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ДЛЯ ОБУЧАЮЩИХСЯ ПО ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ ЗАНЯТИЙ по ПМ.04 «Частично механизированная сварка (наплавка) плавлением»

Просмотр содержимого документа

«МЕТОДИЧЕСКИЕ УКАЗАНИЯ ДЛЯ ОБУЧАЮЩИХСЯ ПО ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ ЗАНЯТИЙ по ПМ.04 «Частично механизированная сварка (наплавка) плавлением»»

|

| Государственное бюджетное профессиональное образовательное учреждение «Южно-Уральский государственный колледж» Кыштымский филиал |

| Учебно-методический отдел | |

| Методические материалы | |

| Методические указания |

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ДЛЯ ОБУЧАЮЩИХСЯ ПО ВЫПОЛНЕНИЮ

ПРАКТИЧЕСКИХ ЗАНЯТИЙ

для профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)

по ПМ.04 «Частично механизированная сварка (наплавка) плавлением»

|

| Должность | Фамилия/Подпись | Дата |

| Разработал | Преподаватель | Атаманова Г.Е.. |

|

| Проверил | Методист | Базурова М.В. |

|

| Согласовал | Зам. директора по УМР | Манапова О.Н. |

|

| Версия: 01 | Без подписи документ действителен 3 суток после распечатки. Дата и время распечатки: | Экземпляр № _____ | с. 1 из 80 |

|

| ГБПОУ «ЮУГК» Кыштымский филиал |

| Учебно-методический отдел | |

| Методические материалы | |

| Методические указания |

Атаманова Г.Е. Методические указания для обучающихся по выполнению практических занятий по «ПМ.04 Частично механизированная сварка (наплавка) плавлением)» Издательский центр ЮУГК, 2020г. – 80 с.

Методические указания предназначены для студентов очной формы обучения по профессии 15.01.05 «Сварщик (ручной и частично механизированной сварки (наплавки)» в соответствии с требованиями Федерального государственного образовательного стандарта среднего профессионального образования.

Рассмотрено на заседании ПЦК «ТС и М».

Протокол №___9__ от « __15_ » ____04____2020 г.

Председатель ПЦК М.Н.Репнева

Утверждено на заседании методического совета ГБПОУ «ЮУГК»

Протокол №__8_от «_21_» __05__2020 г.

Председатель методического совета О.Н.Манапова

© Атаманова Г.Е.

© ГБПОУ «ЮУГК»

| Версия: 01 | Без подписи документ действителен 3 суток после распечатки. Дата и время распечатки: | Экземпляр № 01 | с. 2 из 80 |

СОДЕРЖАНИЕ

| Введение | 5 |

| Общие положения | 7 |

| 1. Практические занятия | 9 |

| Практическое занятие № 1 Ознакомление с устройством и принципом работы сварочного полуавтомата ПДГ-305У3 | 9 |

| Практическое занятие № 2 Ознакомление с устройством и принципом работы сварочного полуавтомата Аврора ПРО 350 | 13 |

| Практическое занятие № 3 Отработка навыков техники частично механизированной сварки в защитном газе в нижнем положении стыковых швов | 16 |

| Практическое занятие № 4 Отработка навыков техники частично механизированной сварки в защитном газе в нижнем положении стыковых швов | 21 |

| Практическое занятие № 5 Отработка навыков техники частично механизированной сварки в защитном газе в нижнем положении угловых швов | 25 |

| Практическое занятие № 6 Отработка навыков техники частично механизированной сварки в защитном газе в нижнем положении угловых швов | 29 |

| Практическое занятие № 7 Отработка навыков техники частично механизированной сварки в защитном газе в вертикальном положении стыковых швов | 32 |

| Практическое занятие № 8 Отработка навыков техники частично механизированной сварки в защитном газе в вертикальном положении стыковых швов | 35 |

| Практическое занятие № 9 Отработка навыков техники частично механизированной сварки в защитном газе в вертикальном положении угловых швов | 37 |

| Практическое занятие № 10 Отработка навыков техники частично механизированной сварки в защитном газе в вертикальном положении угловых швов | 41 |

| Практическое занятие № 11 Отработка навыков техники частично механизированной сварки в защитном газе в горизонтальном положении стыковых швов | 43 |

| Практическое занятие № 12 Отработка навыков техники частично механизированной сварки в защитном газе в горизонтальном положении стыковых швов | 46 |

| Практическое занятие № 13 Отработка навыков техники частично механизированной сварки в защитном газе в горизонтальном положении угловых швов | 49 |

| Практическое занятие № 14 Отработка навыков техники частично механизированной сварки в защитном газе в горизонтальном положении угловых швов | 52 |

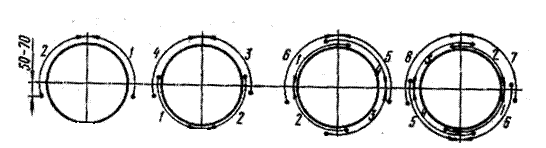

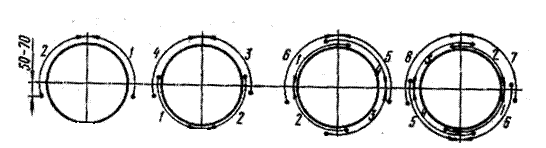

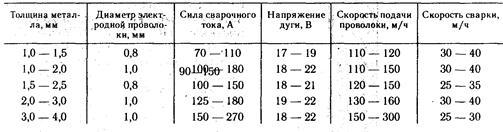

| Практическое занятие № 15 Отработка навыков техники частично механизированной сварки в защитном газе трубных стыков (кольцевых швов) | 55 |

| Практическое занятие № 16 Отработка навыков техники частично механизированной сварки в защитном газе трубных стыков (кольцевых швов) | 60 |

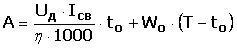

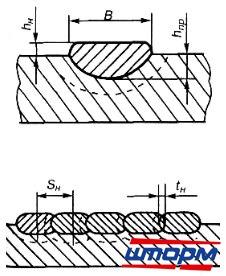

| Практическое занятие № 17 Определение режимов выполнения частично механизированной наплавки в защитном газе. | 65 |

| Практическое занятие № 18 Определение наплавочных материалов при выполнении частично механизированной наплавки в защитном газе | 69 |

| Практическое занятие № 19 Порядок наложения валиков при частично механизированной наплавки в защитном газе на различные формы деталей | 73 |

| Критерии оценки выполнения практических занятий | 78 |

| 3. Библиография | 79 |

ВВЕДЕНИЕ

Методические указания для обучающихся по выполнению практических занятий для профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки) по ПМ.04 Частично механизированная сварка (наплавка) плавлением содержат материалы по закреплению теоретических знаний и практические задания, связанные с осмыслением и отработкой практических умений, а также контрольные вопросы.

Целью методических указаний является методическое сопровождение обучающихся при выполнении практической работы.

Обучающиеся в ходе освоения данного модуля должны:

уметь:

- проверять работоспособность и исправность оборудования для частично механизированной сварки (наплавки) плавлением;;

- настраивать сварочное оборудование для частично механизированной сварки (наплавки) плавлением;

- выполнять частично механизированную сварку (наплавку) плавлением простых деталей неответственных конструкций в нижнем, вертикальном и горизонтальном пространственном положении сварного шва;

знать:

- основные группы и марки материалов, свариваемых частично механизированной сваркой (наплавкой) плавлением;

- сварочные (наплавочные) материалы для частично механизированной сварки (наплавки) плавлением;

- устройство сварочного и вспомогательного оборудования для частично механизированной сварки (наплавки) плавлением,

- назначение и условия работы контрольно-измерительных приборов, правила их эксплуатации и область применения; технику и технологию частично механизированной сварки (наплавки) плавлением для сварки различных деталей и конструкций во всех пространственных положениях сварного шва;

- порядок проведения работ по предварительному, сопутствующему (межслойному) подогреву металла;

- причины возникновения и меры предупреждения внутренних напряжений и деформаций в свариваемых (наплавляемых) изделиях;

- причины возникновения дефектов сварных швов, способы их предупреждения и исправления.

Выполнение обучающимися практических работ способствует формированию

профессиональных компетенций:

ПК 4.1. Выполнять частично механизированную сварку плавлением различных деталей из углеродистых и конструкционных сталей во всех пространственных положениях сварного шва.

ПК 4.2. Выполнять частично механизированную сварку плавлением различных деталей и конструкций из цветных металлов и сплавов во всех пространственных положениях сварного шва.

ПК 4.3. Выполнять частично механизированную наплавку различных деталей.

и общих компетенций:

ОК 1. Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес.

ОК 2. Организовывать собственную деятельность, исходя из цели и способов ее достижения, определенных руководителем.

ОК 3. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в команде, эффективно общаться с коллегами, руководством, клиентами.

ОБЩИЕ ПОЛОЖЕНИЯ

Требования техники безопасности при выполнении практических работ.

Познакомиться с инструкцией № 03-2016 по охране труда при проведении занятий в учебных кабинетах и лабораториях

Перед выполнением практических работ с электрооборудованием необходимо пройти инструктаж по технике безопасности.

При выполнении работы нужно быть внимательным, не отвлекаться посторонними делами и разговорами и не отвлекать других.

Перед началом работ в учебной мастерской:

1. Привести в порядок рабочую одежду, застегнуть рукава; заправить одежду так, чтобы не было развевающихся концов; убрать волосы под плотно облегающий головной убор. Работать в легкой обуви запрещается.

2. Внимательно осмотреть место работы, привести его в порядок, убрать все мешающие работе посторонние предметы.

Инструмент и детали располагать так, чтобы избегать лишних движений и обеспечить безопасность работы.

Содержать в чистоте и порядке свое рабочее место.

Проверить освещение рабочего места – оно должно быть достаточным, свет не должен слепить глаза.

Проверить отсутствие внешних повреждений электрооборудования, наличие и исправность контрольных, измерительных и сигнальных приборов, тумблеров, переключателей и т.п.

Убедиться в целостности крышек электророзеток и выключателей, электровилки и подводящего электрокабеля.

Убедиться в наличии и целостности заземляющего проводника корпуса электроустановки.

Проверить наличие и исправность средств индивидуальной защиты, отсутствие их внешних повреждений.

Внимательно осмотреть рабочее место и привести его в порядок, убрать посторонние предметы.

Запрещается:

Во время работы:

производить работу без разрешения руководителя;

включать силовые и осветительные рубильники без разрешения руководителя;

включать электрооборудование;

работать с незаземленным оборудованием. Отключать и обрывать провода защитного заземления;

снимать и перевешивать предупреждающие и запрещающие плакаты;

соблюдать правила эксплуатации электрооборудования;

не касаться проводов и других токоведущих частей, находящихся под напряжением, без средств индивидуальной защиты.

запрещается находиться в учебной мастерской в верхней одежде, а также вешать ее на оборудование.

Все работающие в учебной мастерской обязаны бережно относиться к оборудованию.

Следить за исправной работой электроустановки, целостностью изоляции и заземления.

Не разрешается работать на электроустановках в случае их неисправности, искрения, нарушения изоляции и заземления.

Соблюдать на работе правила личной гигиены:

а) не принимать пищи на рабочем месте;

б) не хранить личной одежды на рабочем месте;

Требования безопасности в аварийных ситуациях:

При получении травмы сообщить мастеру и обратиться в медицинский пункт.

При получении травмы другим лицом сообщить мастеру и оказать доврачебную помощь пострадавшему в соответствии с «Инструкцией по оказанию первой помощи пострадавшему».

При появлении неисправности в работе электроустановки, искрении, нарушении изоляции проводов или обрыве заземления, прекратить работу, отключить общий рубильник . Сообщить мастеру о случившемся. Работу продолжать только после устранения неисправности .

При обнаружении оборванного электрического провода, свисающего или касающегося пола (земли), не приближаться к нему, немедленно сообщить мастеру, самому оставаться на месте и предупреждать других людей об опасности.

В случае загорания электроустановки, немедленно отключить ее от электрической сети, а пламя тушить только песком, углекислотным или порошковым огнетушителем.

При поражении электрическим током немедленно отключить напряжение; при отсутствии дыхания и пульса у пострадавшего сделать ему искусственное дыхание или провести непрямой (закрытый) массаж сердца до восстановления дыхания и пульса, сообщить о несчастном случае мастеру или администрации учреждения, при необходимости отправить пострадавшего в ближайшее лечебное учреждение.

Требования безопасности после окончания работы

Отключить электроустановку от электрической сети.

Привести в порядок рабочее место.

Сообщить мастеру обо всех недостатках, обнаруженных в оборудовании и инструменте.

Вымыть руки и лицо теплой водой с мылом.

ПРАКТИЧЕСКИЕ ЗАНЯТИЯ

Практическое занятие №1

Тема: Ознакомление с устройством и принципом работы сварочного полуавтомата ПДГ-305У3

Цель работы:

Закрепление теоретических знаний по теме.

Формирование практических навыков последовательности включения сварочного полуавтомата

Формирование общей (профессиональной) компетенции: осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

Студент должен знать:

- устройство сварочного и вспомогательного оборудования для частично механизированной сварки (наплавки) плавлением,

Студент должен уметь:

- проверять работоспособность и исправность оборудования для частично механизированной сварки (наплавки) плавлением;;

- настраивать сварочное оборудование для частично механизированной сварки (наплавки) плавлением;

Материально – техническое обеспечение:

Описание практической работы.

Плакат: устройство сварочного полуавтомата ПДГ-305У3

Справочная литература.

Теоретическая часть:

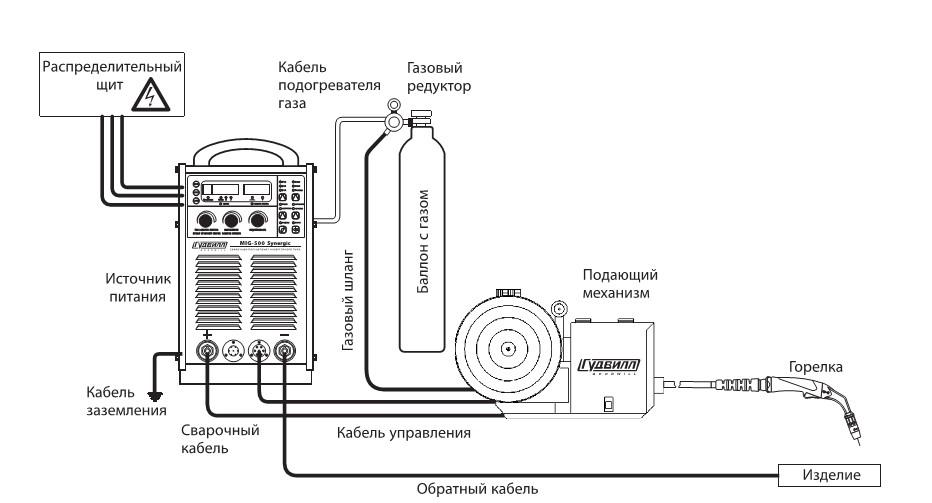

Сварочный полуавтомат ПДГ-305 УЗ предназначен для дуговой сварки стальной плавящейся проволокой в защитной среде углекислого газа стальных конструкций, швы которых расположены в различных пространственных положениях и труднодоступных местах

Комплектность полуавтомата ПДГ-305У3:

закрытый механизм подачи сварочной проволоки типа МПЗ;

сварочная горелка типаГДПГ-301-8;

источник питания ВДГ-302 со встроенным блоком управления полуавтоматом;

газовая аппаратура (баллон, газовый редуктор с расходомером, осушитель и подогреватель газа, электрогазовый клапан)

соединительные шланги и провода;

1. Механизм подачи сварочной проволоки закрытого типа включает электропривод, кассету со сварочной проволокой на 5 кг, переносной пульт управления и блок разъемов, которые служат для подключения соединительных проводов и шлангов.

Сварочная горелка ГДПГ-301-8 (рис.3) предназначена для сварки сварочной проволокой диаметром до 2 мм при силе тока до 300 А состоит из корпуса 7 с изогнутой направляющей трубкой, спирали 6, электродержателя 5, наконечника 4, сопла 1, направляющего поток защитного газа, пружинного кольца 2, которое удерживает сменное сопло 3, направляющего канала 9 для сварочной проволоки, токогазоподвода 10, включателя 8., проводов управления 11. Снизу рукоятки имеется экран 13, который защищает руку сварщика от тепловых излучений. Сварочная проволока подается в горелку через наконечник 14. Для предотвращения перегрева горелки сопло 1 охлаждается естественным образом.

Рис.3. Сварочная горелка ГДПГ-301-8

3.Гибкий шланг предназначен для подачи сварочной проволоки, сварочного тока, защитного газа.

Перед выполнением сварочных работ необходимо

Проверить заземление, так как от его качества и надежности будет зависеть безопасность работы со сваркой.

Проверить питающую сеть по уровню напряжения, потому что данное оборудование сильно восприимчиво к перепаду напряжения и другим отклонениям питающего напряжения от номинальных значений.

Проверить качество электродной проволоки. Она не должна иметь вмятин, трещин, отслоений и других видимых дефектов.

Последовательность выполнения сварочных работ полуавтоматом

С учетом толщины обрабатываемого металла выставьте требуемую силу рабочего тока и характерную ей скорость подачи проволоки.

Выбор и установка сменных шестерней позволяет настроить требуемую скорость подачи электрода.

Отрегулируйте блок питания, чтобы он выдавал требуемое напряжение и рабочий ток. Это позволит добиться хорошей дуги, правильного формирования валика.

Для подачи проволоки соответствующий переключатель установите в положение «Вперед», после чего проволока начнет поступать к месту сварки. Переключив тумблер в положение «Назад», проволока начнет наматываться на катушку.

Устанавливаем на источнике питания ВДГ-302 тумблер в положение подключения блока управления сварочным полуавтоматом

Устанавливаем на источнике питания режимы сварки (сварочный ток, напряжение);

Проводим настроечные операции (проверяем подачу сварочной проволокой и подачу защитного газа);

Включаем кнопку «ПУСК» на источнике питания ВДГ-302;

Включаем кнопку «ПУСК» на горелке. При этом происходит включение газового клапана, а через 1с включаются источник питания и привод подачи сварочной проволоки;

При замыкании сварочной проволоки на изделие зажигается дуга и происходит процесс сварки;

При размыкании выключателя на горелке останавливается двигатель подачи сварочной проволоки, происходит растяжка и обрыв дуги; через 2-4 с. выключаются источник питания и газовый клапан (снимается напряжение со сварочной горелки и прекращается подача защитного газа — схема приходит в исходное состояние

Порядок выполнения работы:

Ознакомьтесь с теоретическим материалом.

Опишите последовательность включения сварочного полуавтомата

Составьте отчет.

Содержание отчета

Отчет должен содержать:

Тему и цель работы.

Описание последовательности включения сварочного полуавтомата.

Ответы на контрольные вопросы.

Контрольные вопросы:

Укажите, что входит в комплект сварочного полуавтомата?

Укажите, типы механизмов подачи проволоки?

Укажите способы регулирования подачи проволоки?

Укажите последовательность включения подачи тока, проволоки и газа при старте и последовательность отключения при окончании сварки?

Список литературы:

Основные источники:

1 Овчинников В.В. Электросварщик ручной сварки (дуговая сварка в защитных газах): Учеб.пособие /В.В. Овчинников. - М.: ИЦ «Академия», 2012. – 64 с.

Дополнительные источники:

Маслов В.И. Сварочные работы: Учебник для СПО. – 13 –е изд., стер. - М.: Академия, 2017. – 288 с.

Овчинников В.В. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях: учебник для СПО. – 3-е изд., стер. – М.: Академия, 2017. – 304 с.

Практическое занятие № 2

Тема: Ознакомление с устройством и принципом работы сварочного полуавтомата Аврора ПРО 350

Цель работы:

Закрепление теоретических знаний по теме.

Формирование практических навыков последовательности включения сварочного полуавтомата

Формирование общей (профессиональной) компетенции: осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

Студент должен знать:

- устройство сварочного и вспомогательного оборудования для частично механизированной сварки (наплавки) плавлением,

Студент должен уметь:

- проверять работоспособность и исправность оборудования для частично механизированной сварки (наплавки) плавлением;;

- настраивать сварочное оборудование для частично механизированной сварки (наплавки) плавлением;

Материально – техническое обеспечение:

Сварочный полуавтомат Аврора ПРО 350

Справочная литература.

Теоретическая часть:

Сварочный полуавтомат Аврора ПРО 350предназначен для дуговой сварки стальной плавящейся проволокой в защитной среде углекислого газа стальных конструкций, швы которых расположены в различных пространственных положениях и труднодоступных местах

Комплектность полуавтомата Аврора ПРО 350:

закрытый механизм подачи сварочной проволоки типа МПЗ;

сварочная горелка типаГДПГ-301-8;

источник питания ВДГ-302 со встроенным блоком управления полуавтоматом;

газовая аппаратура (баллон, газовый редуктор с расходомером, осушитель и подогреватель газа, электрогазовый клапан)

соединительные шланги и провода;

1. Механизм подачи сварочной проволоки закрытого типа включает электропривод, кассету со сварочной проволокой на 5 кг, переносной пульт управления и блок разъемов, которые служат для подключения соединительных проводов и шлангов.

Сварочная горелка ГДПГ-301-8 (рис.3) предназначена для сварки сварочной проволокой диаметром до 2 мм при силе тока до 300 А состоит из корпуса 7 с изогнутой направляющей трубкой, спирали 6, электродержателя 5, наконечника 4, сопла 1, направляющего поток защитного газа, пружинного кольца 2, которое удерживает сменное сопло 3, направляющего канала 9 для сварочной проволоки, токогазоподвода 10, включателя 8., проводов управления 11. Снизу рукоятки имеется экран 13, который защищает руку сварщика от тепловых излучений. Сварочная проволока подается в горелку через наконечник 14. Для предотвращения перегрева горелки сопло 1 охлаждается естественным образом.

Рис.3. Сварочная горелка ГДПГ-301-8

3.Гибкий шланг предназначен для подачи сварочной проволоки, сварочного тока, защитного газа.

Перед выполнением сварочных работ необходимо

Проверить заземление, так как от его качества и надежности будет зависеть безопасность работы со сваркой.

Проверить питающую сеть по уровню напряжения, потому что данное оборудование сильно восприимчиво к перепаду напряжения и другим отклонениям питающего напряжения от номинальных значений.

Проверить качество электродной проволоки. Она не должна иметь вмятин, трещин, отслоений и других видимых дефектов.

Порядок выполнения работы:

Пройдите инструктаж по технике безопасности при выполнении практической работы.

Ознакомьтесь с теоретическим материалом

С учетом толщины обрабатываемого металла выставьте требуемую силу рабочего тока и характерную ей скорость подачи проволоки.

Отрегулируйте блок питания, чтобы он выдавал требуемое напряжение и рабочий ток. Это позволит добиться хорошей дуги, правильного формирования валика.

Для подачи проволоки соответствующий переключатель установите в положение «Вперед», после чего проволока начнет поступать к месту сварки. Переключив тумблер в положение «Назад», проволока начнет наматываться на катушку.

Устанавливаем на источнике питания ВДГ-302 тумблер в положение подключения блока управления сварочным полуавтоматом

Устанавливаем на источнике питания режимы сварки (сварочный ток, напряжение);

Проводим настроечные операции (проверяем подачу сварочной проволокой и подачу защитного газа);

Включаем кнопку «ПУСК» на источнике питания ВДГ-302;

Включаем кнопку «ПУСК» на горелке. При этом происходит включение газового клапана, а через 1с включаются источник питания и привод подачи сварочной проволоки;

Составьте отчет

Содержание отчета

Отчет должен содержать:

Тему и цель работы.

Описание последовательности включения сварочного полуавтомата.

Ответы на контрольные вопросы.

Контрольные вопросы:

Укажите, что входит в комплект сварочного полуавтомата?

Укажите, типы механизмов подачи проволоки?

Укажите способы регулирования подачи проволоки?

Укажите последовательность включения подачи тока, проволоки и газа при старте и последовательность отключения при окончании сварки?

Список литературы:

Основные источники:

1 Овчинников В.В. Электросварщик ручной сварки (дуговая сварка в защитных газах): Учеб.пособие /В.В. Овчинников. - М.: ИЦ «Академия», 2012. – 64 с.

Дополнительные источники:

Маслов В.И. Сварочные работы: Учебник для СПО. – 13 –е изд., стер. - М.: Академия, 2017. – 288 с.

Овчинников В.В. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях: учебник для СПО. – 3-е изд., стер. – М.: Академия, 2017. – 304 с.

Практическое занятие № 3

Тема: Отработка навыков техники частично механизированной сварки в защитном газе в нижнем положении стыковых швов

Цель работы:

Закрепление теоретических знаний по теме.

Формирование практических навыков техники сварки в нижнем положении стыковых швов

Формирование общей (профессиональной) компетенции: осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

Студент должен знать:

- устройство сварочного и вспомогательного оборудования для частично механизированной сварки (наплавки) плавлением, назначение и условия работы контрольно-измерительных приборов, правила их эксплуатации и область применения;

Студент должен уметь:

- проверять работоспособность и исправность оборудования для частично механизированной сварки (наплавки) плавлением;

- настраивать сварочное оборудование для частично механизированной сварки (наплавки) плавлением;

Материально – техническое обеспечение:

Описание практической работы.

Карточки с заданием.

Справочная литература.

Теоретические сведения:

Нижние швы являются наиболее удобными для сварки, так как в этом случае капли электродного металла под действием собственного веса легко переходят в сварочную ванну и жидкий металл не вытекает из нее. Кроме того, наблюдение за сваркой при нижнем положении шва более удобно.

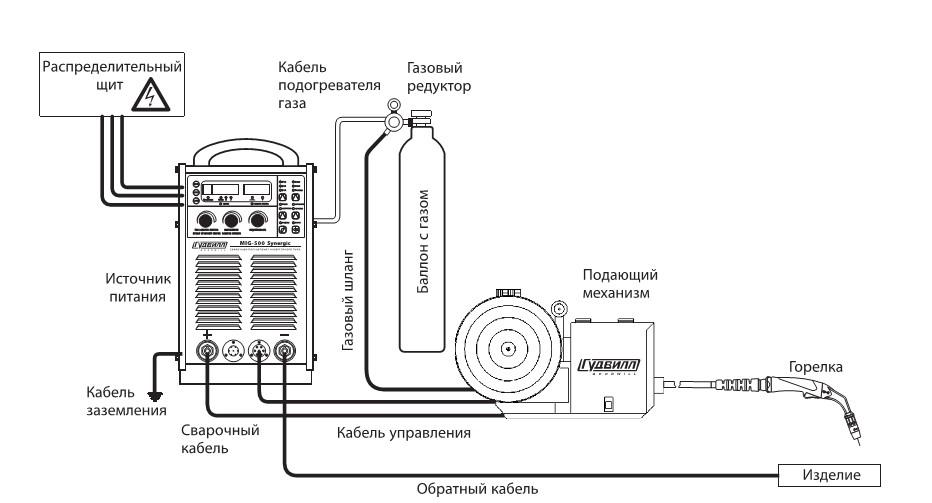

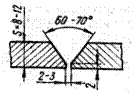

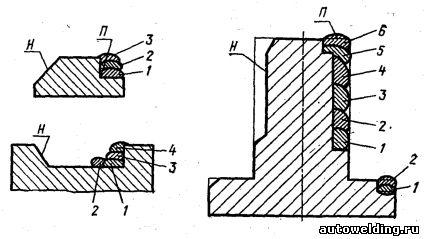

Рис.1 типы разделки кромок стыковых швов.

При выполнении стыковых швов сварку ведут в четырех направлениях: слева направо, справа налево, на себя, от себя.

Наклон сварочной горелки 15° -25° от вертикали, и электрод в процессе сварки лежит в одной плоскости с металлом.

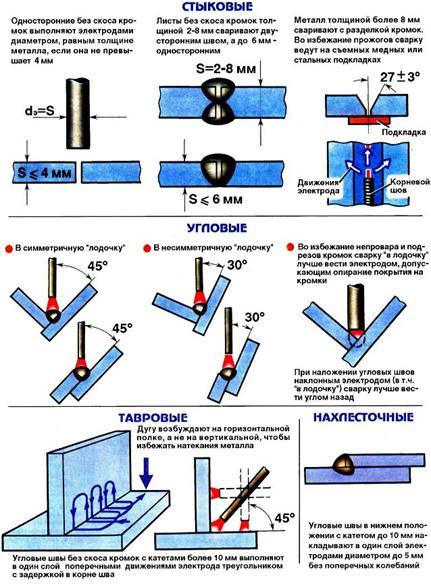

Техника манипулирования горелкой. Во время сварки сварщик сообщает сварочной горелке движение в трех направлениях.

Первое движение - поступательное по направлению оси электрода, для поддержания необходимой длины дуги LД, которая должна быть 1,5-4мм.

Второе движение - вдоль оси валика для образования сварного шва. Скорость движения горелки зависит от величины тока, диаметра сварочной проволоки, типа и пространственного положения, в котором выполняется шов. Правильно выбранная скорость перемещения горелки вдоль оси шва обеспечивает требуемую форму и качество сварного шва. При большой скорости перемещения горелки основной металл не успевает проплавляться, вследствие чего образуется непровар. Недостаточная скорость перемещения горелкой приводит к перегреву и прожогу (сквозное проплавление) металла, а также снижает качество и производительность сварки. Правильно выбранная скорость продольного движения вдоль оси шва позволяет получить его ширину не более 6мм при толщине металла 4-6мм

Сварной шов, образованный в результате первого и второго движения электрода, называют ниточным. Его применяют при сварке металла небольшой толщины, при наплавочных работах и подварке подрезов.

Третье движение - колебание сварочной горелкой поперек шва для образования уширенного валика, который применяют чаще, чем ниточный. Для образования уширенного валика горелке сообщают поперечные колебательные движения чаще всего с постоянной частотой и амплитудой, совмещенные с поступательным движением горелки вдоль оси подготовленного под сварку соединения и оси горелки. На рис. 2 показаны поперечные колебания, описываемые концом горелки. В процессе колебания горелки середину пути проходят быстро, задерживая горелку по краям. Такое изменение скорости колебания горелки обеспечивает лучший провар по краям. Ширина валика не должна быть более 3-4 диаметров сварочной проволоки, что соответствует ГОСТ и технологии сварки. При выполнении более широких валиков в результате охлаждения сварного шва возможно образование дефектов.

Рис. 2. Техника манипулирования горелкой при выполнении ниточного валика (а) и уширенных валиков (б)

Поперечные движения по ломаной линии часто применяют для получения наплавочных валиков, при сварке листов встык без скоса кромок в нижнем положении и в тех случаях, когда нет возможности прожога свариваемой детали.

Движения полумесяцем, обращенным концами к наплавленному шву, применяют для стыковых швов со скосом кромок и для угловых швов с катетом менее 6 мм, выполняемыми в любом пространственном положении. Движения треугольником выполняют при сварке угловых швов с катетами шва более 6 мм и стыковых со скосом кромок в любом пространственном положении. В этом случае достигается хороший провар корня и удовлетворительное формирование шва.

Петлеобразные движения применяют в случаях, требующих большого прогрева металла по краям шва, главным образом при сварке листов из высоколегированных сталей.

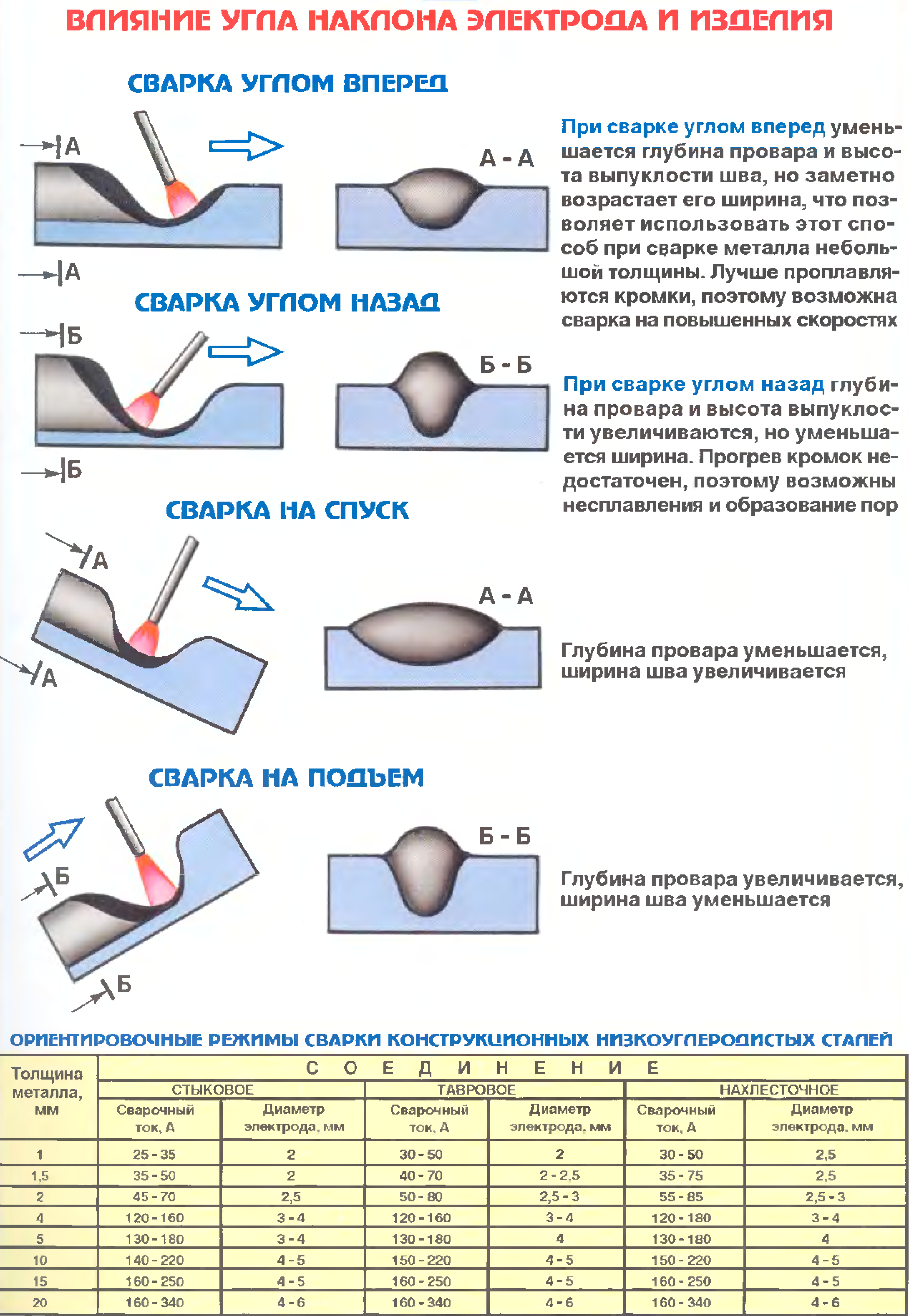

Обычно сварку выполняют вертикально расположенной горелкой или при ее наклоне относительно шва, углом вперед или назад (рис. 3). При сварке углом назад обеспечивается более полный провар и меньшая ширина шва.

Рис.3 Положение сварочной горелки при сварке: а - вертикальное, б - углом вперед, в - углом назад (стрелкой показано направление сварки), г - выполнение первого слоя при сварке стыкового соединения, имеющего разделку кромок

Величина поперечного колебания сварочной горелки позволяет существенно изменять глубину провара и ширину шва.

Порядок выполнения работы:

Ознакомьтесь с теоретическим материалом.

Выполните задание по карточке:

А) выберите разделку кромок,

Б) укажите ширину и высоту валика сварного шва;

В) выберите способы манипулирования электродом при выполнении сварного шва, зарисуйте все выбранные вами способы.

Рассчитайте скорость сварки.

Заполните таблицу.

Составьте отчет

Таблица1

| Исходные данные | Тип разделки кромок | Эскиз сварного шва | Эскизы техники манипулирова ния электродом | Скорость сварки, м/ч | ||

| Толщина металла, мм | Длина сварного шва, мм | Время сварки, мин | ||||

| 3 | 300 | 2,5 | | | | |

| 6 | 400 | 6 | | | | |

| 10 | 400 | 8,5 | | | | |

Содержание отчета

Отчет должен содержать:

Тему и цель работы.

Описание каждого выполненного вами способа техники сварки.

Ответы на контрольные вопросы.

Контрольные вопросы:

Укажите какой толщины металл можно сваривать без разделки кромок?

Поясните, при каком способе сварки глубина провара увеличится, а ширина шва уменьшится?

Поясните, от чего зависит ширина валика стыкового шва?

Поясните, при каком наклоне электрода будет лучшее проплавление сварного шва?

Список литературы:

Основные источники:

1 Специальные способы сварки и резки: уч. пособие для студентов учреждений СПО/М.Д. Банов, В.В. Масаков, Н.П. Плюснина. – М.; ИЦ «Академия», 2014 – 208 с

2 Овчинников В.В. Электросварщик ручной сварки (дуговая сварка в защитных газах): Учеб.пособие /В.В. Овчинников. - М.: ИЦ «Академия», 2012. – 64 с.

Дополнительные источники:

Маслов В.И. Сварочные работы: Учебник для СПО. – 13 –е изд., стер. - М.: Академия, 2017. – 288 с.

Овчинников В.В. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях: учебник для СПО. – 3-е изд., стер. – М.: Академия, 2017. – 304 с.

Практическое занятие №4

Тема: Отработка навыков техники частично механизированной сварки в защитном газе в нижнем положении стыковых швов

Цель работы:

Закрепление теоретических знаний по теме.

Формирование практических навыков техники сварки в нижнем положении стыковых швов

Формирование общей (профессиональной) компетенции: осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

Студент должен знать:

- устройство сварочного и вспомогательного оборудования для частично механизированной сварки (наплавки) плавлением, назначение и условия работы контрольно-измерительных приборов, правила их эксплуатации и область применения;

Студент должен уметь:

- проверять работоспособность и исправность оборудования для частично механизированной сварки (наплавки) плавлением;

- настраивать сварочное оборудование для частично механизированной сварки (наплавки) плавлением;

Материально – техническое обеспечение:

Сварочный полуавтомат Аврора ПРО 350

Сварочная проволока Св-08Г2С ГОСТ 2246-70.

Щиток НН-Э-3ГОСТ 12.4.023-84

Пластины из стали марки Ст3пс

Металлическая щетка.

Комплект слесарного инструмента сварщика.

Справочная литература.

Теоретические сведения:

При полуавтоматической сварке в защитных газах на качество сварных соединений существенное влияние оказывает техника сварки. От расстояния, угла наклона и характера движений горелки относительно свариваемых деталей зависят надежность газовой защиты зоны сварки от воздуха, скорость охлаждения металла, форма шва, условия удаления газовых пузырей и неметаллических включений из сварочной ванны и т. д.

Рекомендации по основным элементам техники сварки малоуглеродистых и низколегированных сталей в углекислом газе на постоянном токе обратной полярности:

Вытеснение воздуха из зоны сварки. Перед началом сварки необходимо включить газ, отрегулировать его расход, выждать 20-30 сек. для полного вытеснения воздуха из шлангов и обдуть место сварки газом (заполнить разделку шва углекислым газом). Несоблюдение этих правил часто приводит к появлению пор в начале шва.

Зажигание дуги и ее длина. Зажигание дуги при сварке в углекислом газе на токах свыше 200 а не представляет затруднений. Перед зажиганием дуги необходимо следить, чтобы вылет электрода из горелки не превышал 40-45 мм. Зажигание дуги при большем вылете электрода может привести к плохому формированию начала шва и появлению в нем пор.

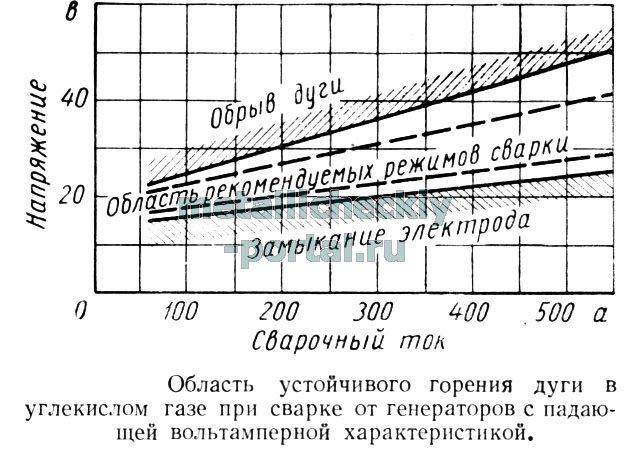

Как правило, сварку в углекислом газе следует производить на возможно более короткой дуге. При сварке на токах 200-500 А длина дуги должна находиться в пределах 1,5-4,0 мм. При увеличении длины дуги ее горение становится неспокойным, увеличиваются разбрызгивание жидкого металла и угар легирующих элементов. При сварке следует стремиться к быстрому перемещению горелки. При движении горелки катодное пятно должно находиться не на поверхности сварочной ванны, а по возможности на основном металле или границе сварочной ванны с основным металлом. Расположение и длительная задержка активного пятна дуги на сварочной ванне увеличивают разбрызгивание и могут привести к образованию пор в швах.

Практически длина дуги оценивается по ее напряжению, величина которого выбирается в зависимости от сварочного тока (следует учитывать, что при использовании источников питания с жесткой характеристикой напряжение дуги остается постоянным, а ее длина изменяется в зависимости от величины тока). При сварке в углекислом газе соотношение между током и напряжением дуги можно выбирать по графику, представленному на рисунке справа.

Сварка на повышенном напряжении обеспечивает получение более широких швов с меньшей глубиной проплавления и лучшим внешним видом.

Расстояние от сопла горелки до металла. В практике сварки в углекислом газе и инертных газах расстояние от сопла горелки до изделия обычно выдерживается в пределах 15-25 мм. Приближение горелки к изделию увеличивает ее забрызгивание, а чрезмерное удаление приводит к ослаблению газовой защиты зоны сварки и некоторому снижению устойчивости горения дуги. При сварке глубоких и узких разделок можно применять удлиненные наконечники (токосъемники), выступающие из сопла горелки на 5-10 мм. В этом случае расстояние от наконечника до места сварки целесообразно выдерживать в пределах 20-30 мм.

Наклон и манипулирование горелкой. Манипулирование горелкой при сварке в защитных газах несколько напоминает технику газовой сварки (правый и левый метод). Как правило, при полуавтоматической сварке каждый сварщик имеет свои специфические приемы манипулирования горелкой. Тем не менее для сварки в защитных газах отработаны определенные приемы манипулирования горелкой (техника сварки) при выполнении стыковых и угловых швов в нижнем положении.

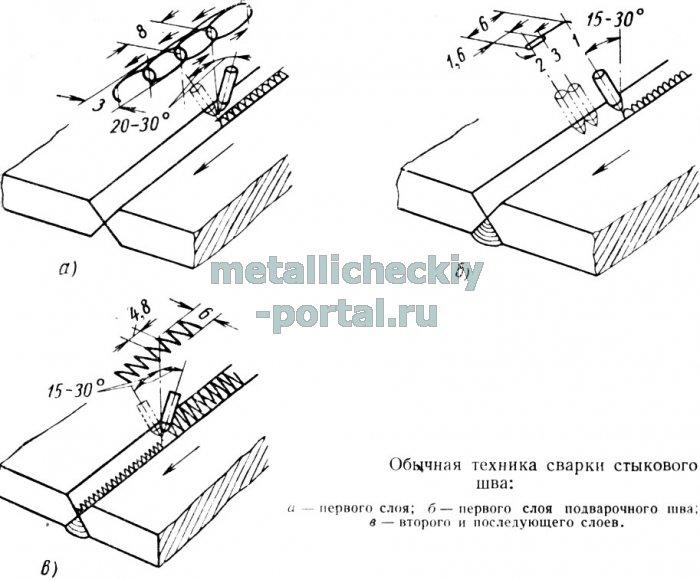

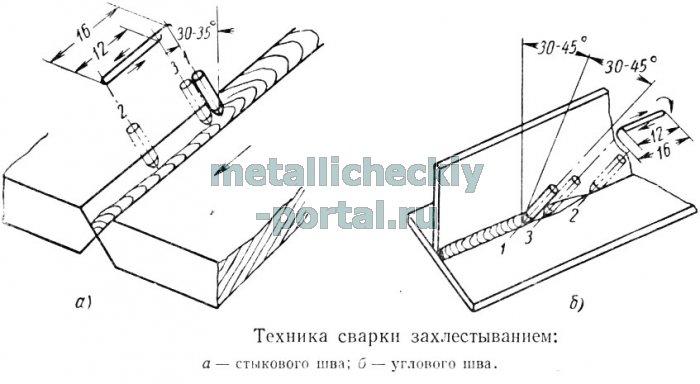

Сварка малоуглеродистых сталей производится двумя способами: «нормальной» или «обычной» техникой и техникой «захлестывания».

При обычной технике сварки стыковых швов угол наклона горелки относительно вертикальной оси (перпендикулярной поверхности изделия) принимается равным 15-30°. Чаще всего сварка производится углом вперед, но в некоторых случаях электрод наклоняется в противоположную сторону (такое положение горелки показано на фигурах пунктиром).

При сварке первого слоя применяется петлеобразное передвижение горелки, а при сварке всех последующих слоев передвижение горелки змейкой (рисунок выше). Для достижения более глубокого провара первый слой подварочного шва выполняют с наклоном горелки назад без поперечных колебаний. Все последующие слои подварочного шва выполняются так же, как и основного.

При использовании некоторых электродных проволок обычная техника сварки в защитных газах не обеспечивает получения плотных швов, выполненных на кипящих и полураскисленных сталях. Количество пор при сварке этими проволоками тех же сталей может быть уменьшено путем применения сварки «захлестыванием». Этот способ сварки характеризуется наклоном горелки назад и ее быстрым возвратно-поступательным перемещением вдоль оси шва. Сварка стыковых и угловых швов методом захлестывания иллюстрируется на рисунке ниже. Предполагается, что уменьшение количества пор при сварке захлестыванием достигается за счет лучшего перемешивания и замедленного охлаждения металла сварочной ванны при колебаниях горелки вдоль шва, способствующих более полному удалению газов. Применение сварки захлестыванием позволяет получать швы с допустимой пористостью при сварке большинства малоуглеродистых сталей.

Сварка в углекислом газе спокойной и кипящей малоуглеродистой стали марки Ст. 3 проволокой Св-08ГС может производиться как обычной техникой, так и техникой сварки «захлестыванием». В обоих случаях обеспечивается удовлетворительная плотность швов.

Прекращение сварки. При прекращении сварки рекомендуется заполнить металлом кратер и не отводить горелку от зоны сварки до тех пор, пока полностью не застынет металл сварочной

Порядок выполнения работы:

Пройдите инструктаж по технике безопасности при выполнении практической работы.

Ознакомьтесь с теоретическим материалом.

Подберите силу сварочного тока, марку и диаметр проволоки.

Подготовьте пластины к сварке, зачистите свариваемые кромки до чистого металла, установите зазор между пластинами равный 2+1мм. Выполните прихватки. Зачистите прихватки от шлака.

Демонстрация практического выполнения упражнений сварки пластин из низкоуглеродистой стали стыковым однопроходным швом в нижнем положении.

Выполните сварку пластин в нижнем положении шва различными способами перемещения электродом.

Составьте отчет

Содержание отчета

Отчет должен содержать:

Тему и цель работы.

Описание каждого выполненного вами способа техники сварки.

Ответы на контрольные вопросы.

Контрольные вопросы:

Укажите с какой толщины металла необходимо производить разделку кромок под сварку при стыковом соединении, выполняемого механизированной сваркой в защитных газах?

Поясните, какое движение сварочной горелкой предпочтительнее при сварке толстого металла?

Укажите, чему равна ширина валика стыкового шва?

Поясните, при каком наклоне сварочной горелки будет лучшее проплавление сварного шва?

Поясните, как правильно завершать процесс сварки?

Список литературы:

Основные источники:

1 Овчинников В.В. Электросварщик ручной сварки (дуговая сварка в защитных газах): Учеб.пособие /В.В. Овчинников. - М.: ИЦ «Академия», 2012. – 64 с.

Дополнительные источники:

Маслов В.И. Сварочные работы: Учебник для СПО. – 13 –е изд., стер. - М.: Академия, 2017. – 288 с.

Овчинников В.В. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях: учебник для СПО. – 3-е изд., стер. – М.: Академия, 2017. – 304 с.

Интернет- ресурсы:

1. Электронный ресурс «Сварка», форма доступа: www.svarka-reska.ru – www.svarka.net, www.svarka-reska.ru

2. Сайт в интернете «Сварка и сварщик», форма доступа: www.weldering.com

Практическое занятие № 5

Тема: Отработка навыков техники частично механизированной сварки в защитном газе в нижнем положении угловых швов

Цель работы:

Закрепление теоретических знаний по теме.

Формирование практических навыков техники сварки в нижнем положении угловых швов

Формирование общей (профессиональной) компетенции: осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

Студент должен знать:

- устройство сварочного и вспомогательного оборудования для частично механизированной сварки (наплавки) плавлением, назначение и условия работы контрольно-измерительных приборов, правила их эксплуатации и область применения;

Студент должен уметь:

- проверять работоспособность и исправность оборудования для частично механизированной сварки (наплавки) плавлением;

- настраивать сварочное оборудование для частично механизированной сварки (наплавки) плавлением;

- зажигать и удерживать сварочную дугу.

- выполнять сварку в нижнем положении стыковых швов.

Материально – техническое обеспечение:

Описание практической работы.

Карточки с заданием.

Справочная литература.

Теоретические сведения:

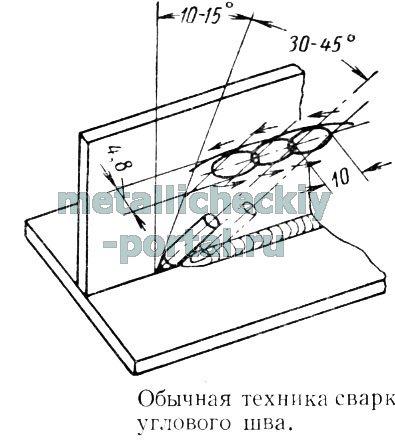

Угловые швы применяют для получения угловых, тавровых и нахлесточных соединений. Сварку угловых швов может производиться наклонным электродом и в лодочку.

При сварке углового шва, нижняя плоскость которого расположена горизонтально, возможен непровар вершины угла или одной, из кромок. Непровар может образоваться на нижнем листе, если начинать сварку с вертикального листа, так как в этом случае расплавленный металл стечет на недостаточно нагретую поверхность нижнего листа. На вертикальной же полке возможно образование подрезов.

Поэтому сварку таких швов начинают зажигая дугу на нижней плоскости в точке А, отступив от границы катета 3-4 мм. Затем дугу перемещают к вершине шва, задерживают для лучшего провара корня шва, поднимают вверх, проваривая вертикальную полку (Рис.1).

Горелку держат под углом 45° к поверхности свариваемых деталей, слегка наклоняя ее в процессе сварки то к одной, то к другой плоскости.

Рисунок 1 Выполнение углового шва

Рисунок 2 Выполнение углового шва в «лодочку»

При сварке угловым швом в «лодочку» (Рис.2) наплавленный металл располагается в желобе, образуемом двумя полками. Это обеспечивает правильное формирование шва и хороший провар кромок металла

Сварка угловых, тавровых и нахлесточных соединений бывает однослойной, многослойной (однослойную применяют для швов с катетом до 10 мм) и многослойной многопроходной. Угловые, тавровые и нахлесточные соединения можно сваривать и без колебаний горелкой ниточным и уширенным валиком. Колебания горелкой производят, когда необходимо наложить шов с большим катетом. При выполнении сварных соединений возможно образование непровара в одной из сторон, а также непровар угла и подрез верхней и нижней кромок. Лучше всего сварку угловых, тавровых и нахлесточных соединений вести в положении "в лодочку" (рис. 3, а). При сварке наклонным электродом (рис. 3,6) или с оплавлением верхней кромки (рис. 3,в) процесс сварки целесообразнее вести горелкой, расположенной углом назад

Рисунок 3 Способы выполнения угловых, тавровых и нахлесточных швов: а - сварка в симметричную и несимметричную 'лодочку', б - наклонным электродом, в - сварка с оплавлением кромки

При окончании выполнения сварного шва, необходимо правильно заварить кратер. Кратер содержит наибольшее количество вредных примесей и является зоной повышенного риска для образования трещин. Учитывая это, не рекомендуется сразу обрывать дугу, быстро отведя горелку в сторону. Лучше всего прекратить движения горелкой и медленно удлинять дугу, до её обрыва. При такой технике сварки, электродный металл заполняет кратер.

Порядок выполнения работы:

Ознакомьтесь с теоретическим материалом.

Опишите технику сварки угловых швов.

Выполните задание по карточке:

А) выберите разделку кромок,

Б) укажите ширину и высоту углового шва;

В) зарисуйте способы выполнения угловых, тавровых и нахлесточных швов.

Заполните таблицу.

Составьте отчет

Таблица1

| Исходные данные | Тип разделки кромок и Эскиз сварного шва | Эскизы техники выполнения в симметричную лодочку | Эскизы техники выполнения в несимметричную лодочку | Эскиз техники выполнения наклонным электродом | Эскиз техники выполнения с оплавлением кромки | |

| Толщина металла, мм | Тип соединения | |||||

| 3 | Т1 | | | | | |

| 6 | У4 | | | | | |

| 10 | У6 | | | | | |

| 8 | Н2 | | | | | |

Содержание отчета

Отчет должен содержать:

Тему и цель работы.

Описание техники сварки углового шва.

Заполненную таблицу.

Ответы на контрольные вопросы.

Контрольные вопросы:

Укажите способы сварки угловых швов в нижнем положении?

Поясните, в каком случае возможен непровар одной из кромок углового шва?

Укажите, от какой величины катета выполняют многослойный шов?

Укажите в каком случае можно применить ниточный шов без колебания электродом?

Список литературы:

1 Специальные способы сварки и резки: уч. пособие для студентов учреждений СПО/М.Д. Банов, В.В. Масаков, Н.П. Плюснина. – М.; ИЦ «Академия», 2014 – 208 с.

2 Сварка и резка металлов: учеб. пособие для нач. проф. образования /М.Д. Банов, Ю.В. Казаков, М.Г. Козулин и др.; под ред. Ю.В. Казакова. – М.; ИЦ «Академия», 2013. - 400 с.

3 Овчинников В.В. Технология электросварочных и газосварочных работ: учебник для СПО. – 7-е изд., стер. – М.: Академия, 2017. – 272 с.

Дополнительные источники:

Овчинников В.В. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях: учебник для СПО. – 3-е изд., стер. – М.: Академия, 2017. – 304 с.

Интернет- ресурсы:

1. Электронный ресурс «Сварка», форма доступа: www.svarka-reska.ru – www.svarka.net, www.svarka-reska.ru

2. Сайт в интернете «Сварка и сварщик», форма доступа: www.weldering.com

Практическое занятие №6

Тема: Отработка навыков техники сварки в нижнем положении угловых швов

Цель работы:

Закрепление теоретических знаний по теме.

Формирование практических навыков техники сварки в нижнем положении угловых швов

Формирование общей (профессиональной) компетенции: осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

Студент должен знать:

- устройство сварочного и вспомогательного оборудования для частично механизированной сварки (наплавки) плавлением, назначение и условия работы контрольно-измерительных приборов, правила их эксплуатации и область применения;

Студент должен уметь:

- проверять работоспособность и исправность оборудования для частично механизированной сварки (наплавки) плавлением;

- настраивать сварочное оборудование для частично механизированной сварки (наплавки) плавлением;

- зажигать и удерживать сварочную дугу;

- выполнять сварку в нижнем положении стыковых и угловых швов.

Материально – техническое обеспечение:

Сварочный полуавтомат Аврора ПРО 350

Сварочная проволока Св-08Г2С ГОСТ 2246-70.

Щиток НН-Э-3ГОСТ 12.4.023-84

Пластины из стали марки Ст3 пс

Металлическая щетка.

Справочная литература.

Теоретические сведения:

Угловые швы применяют для получения угловых, тавровых и нахлесточных соединений. Сварку угловых швов может производиться наклонным электродом и в лодочку.

При сварке углового шва, нижняя плоскость которого расположена горизонтально, возможен непровар вершины угла или одной, из кромок. Непровар может образоваться на нижнем листе, если начинать сварку с вертикального листа, так как в этом случае расплавленный металл стечет на недостаточно нагретую поверхность нижнего листа. На вертикальной же полке возможно образование подрезов.

Поэтому сварку таких швов начинают зажигая дугу на нижней плоскости в точке А, отступив от границы катета 3-4 мм. Затем дугу перемещают к вершине шва, задерживают для лучшего провара корня шва, поднимают вверх, проваривая вертикальную полку (Рис.1).

Горелку держат под углом 45° к поверхности свариваемых деталей, слегка наклоняя ее в процессе сварки то к одной, то к другой плоскости.

Рисунок 1 Выполнение углового шва

Рисунок 2 Выполнение углового шва в «лодочку»

При сварке угловым швом в «лодочку» (Рис.2) наплавленный металл располагается в желобе, образуемом двумя полками. Это обеспечивает правильное формирование шва и хороший провар кромок металла

Сварка угловых, тавровых и нахлесточных соединений бывает однослойной, многослойной (однослойную применяют для швов с катетом до 10 мм) и многослойной многопроходной. Угловые, тавровые и нахлесточные соединения можно сваривать и без колебаний горелкой ниточным и уширенным валиком. Колебания горелкой производят, когда необходимо наложить шов с большим катетом. При выполнении сварных соединений возможно образование непровара в одной из сторон, а также непровар угла и подрез верхней и нижней кромок. Лучше всего сварку угловых, тавровых и нахлесточных соединений вести в положении "в лодочку" (рис. 3, а). При сварке наклонным электродом (рис. 3,6) или с оплавлением верхней кромки (рис. 3,в) процесс сварки целесообразнее вести горелкой, расположенной углом назад

Рисунок 3 Способы выполнения угловых, тавровых и нахлесточных швов: а - сварка в симметричную и несимметричную 'лодочку', б - наклонным электродом, в - сварка с оплавлением кромки

При окончании выполнения сварного шва, необходимо правильно заварить кратер. Кратер содержит наибольшее количество вредных примесей и является зоной повышенного риска для образования трещин. Учитывая это, не рекомендуется сразу обрывать дугу, быстро отведя горелку в сторону. Лучше всего прекратить движения горелкой и медленно удлинять дугу, до её обрыва. При такой технике сварки, электродный металл заполняет кратер.

Порядок выполнения работы:

Пройдите инструктаж по технике безопасности при выполнении практической работы.

Ознакомьтесь с теоретическим материалом.

Подберите силу сварочного тока, марку и диаметр электрода.

Подготовьте пластины к сварке, зачистите свариваемые кромки до чистого металла, установите пластины под углом 90° относительно друг друга. Выполните прихватки. Зачистите прихватки от шлака.

Выполните сварку угловых швов пластин в нижнем положении различными способами перемещения электродом.

Составьте отчет

Содержание отчета

Отчет должен содержать:

Тему и цель работы.

Описание каждого выполненного вами способа техники сварки.

Ответы на контрольные вопросы.

Контрольные вопросы:

Поясните, почему сварку углового шва в нижнем положении начинают на нижней плоскости?

Поясните, почему сварку угловых швов лучше выполнять в положении «лодочка»?

Укажите, в каких случаях сварку угловых, тавровых и нахлесточных соединения можно сваривать с колебаниями электрода?

Поясните, при каком наклоне электрода лучше вести сварку «углом назад»?

Поясните, как правильно завершить процесс сварки?

Список литературы:

1 Специальные способы сварки и резки: уч. пособие для студентов учреждений СПО/М.Д. Банов, В.В. Масаков, Н.П. Плюснина. – М.; ИЦ «Академия», 2014 – 208 с.

2 Овчинников В.В. Технология электросварочных и газосварочных работ: учебник для СПО. – 7-е изд., стер. – М.: Академия, 2017. – 272 с.

3 Сварка и резка металлов: учеб. пособие для нач. проф. образования /М.Д. Банов, Ю.В. Казаков, М.Г. Козулин и др.; под ред. Ю.В. Казакова. – М.; ИЦ «Академия», 2013. - 400 с.

Дополнительные источники:

Маслов В.И. Сварочные работы: Учебник для СПО. – 13 –е изд., стер. - М.: Академия, 2017. – 288 с.

Интернет- ресурсы:

1. Электронный ресурс «Сварка», форма доступа: www.svarka-reska.ru – www.svarka.net, www.svarka-reska.ru

2. Сайт в интернете «Сварка и сварщик», форма доступа: www.weldering.com

Практическое занятие № 7

Тема Отработка навыков техники частично механизированной сварки в защитном газе в вертикальном положении стыковых швов

Цель работы:

Закрепление теоретических знаний по теме.

Формирование практических навыков техники сварки в вертикальном положении стыковых швов

Формирование общей (профессиональной) компетенции: осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

Студент должен знать:

- устройство сварочного и вспомогательного оборудования для частично механизированной сварки (наплавки) плавлением, назначение и условия работы контрольно-измерительных приборов, правила их эксплуатации и область применения;

Студент должен уметь:

- проверять работоспособность и исправность оборудования для частично механизированной сварки (наплавки) плавлением;

- настраивать сварочное оборудование для частично механизированной сварки (наплавки) плавлением;

- выполнять сварку в нижнем положении стыковых и угловых швов;

- выполнять сварку в вертикальном положении стыковых швов

Материально – техническое обеспечение:

Описание практической работы.

Карточки с заданием.

Справочная литература.

Теоретические сведения:

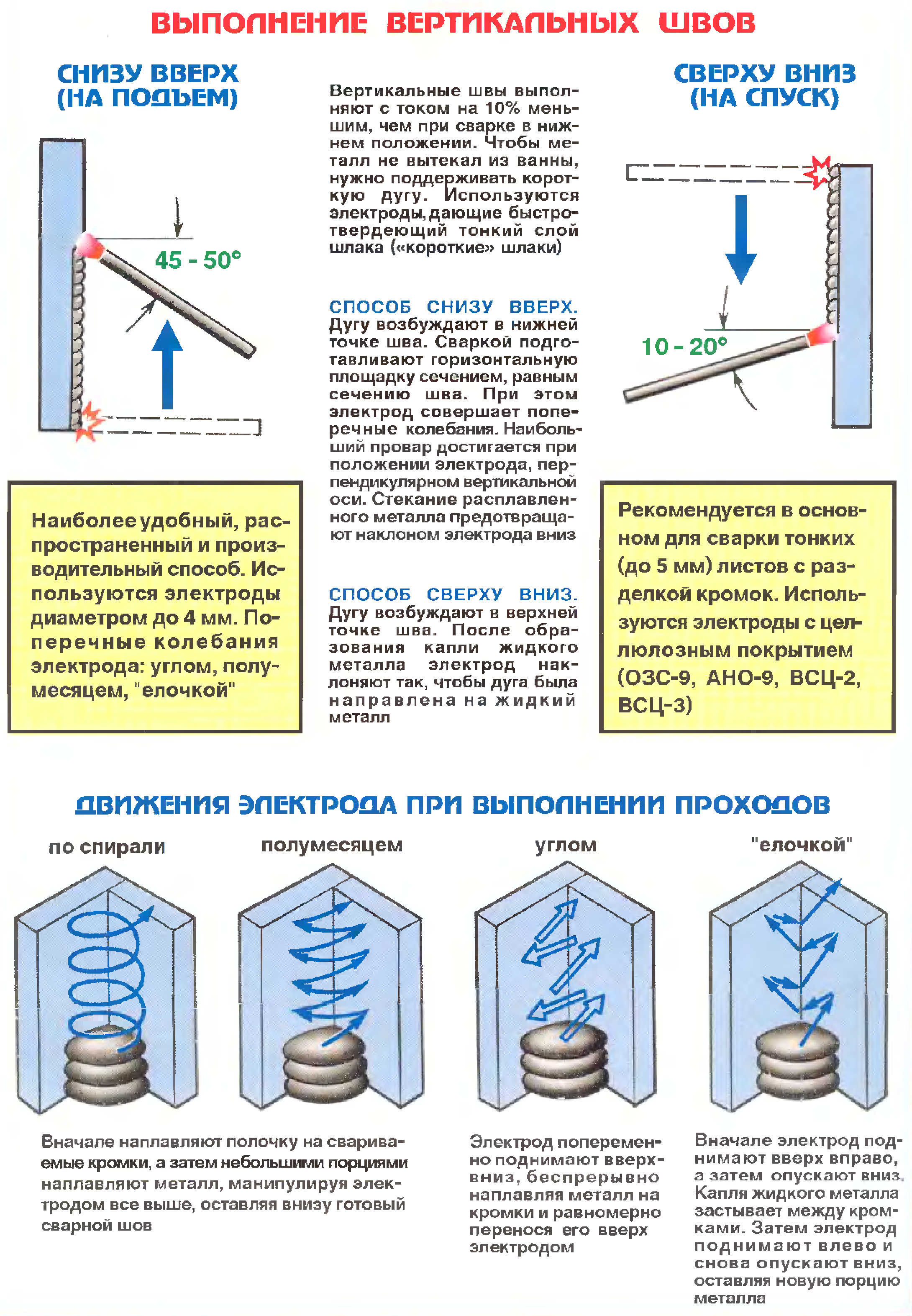

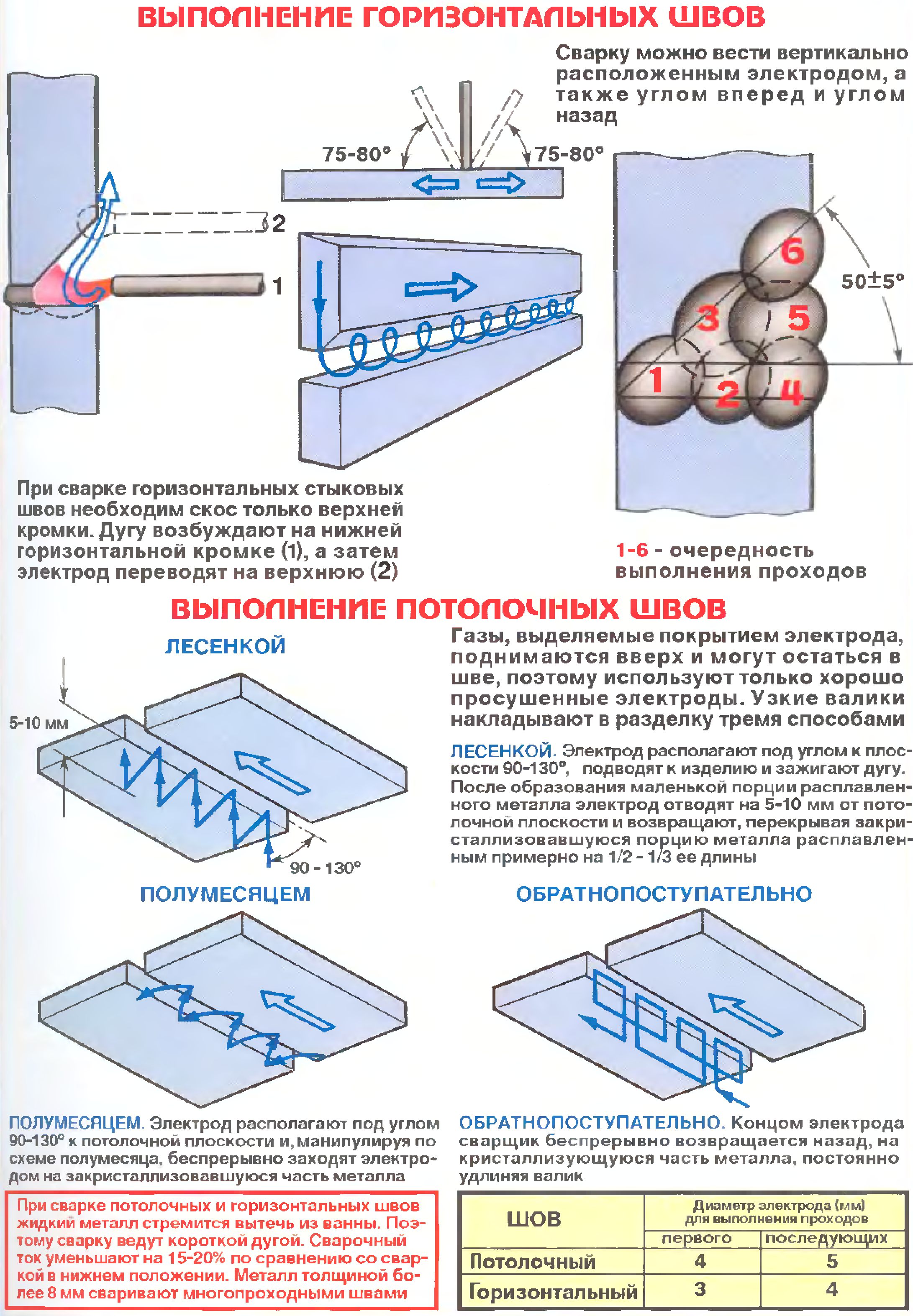

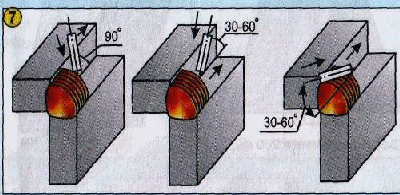

При сварке вертикальных швов расплавленный металл под действием силы тяжести стремится стекать вниз, что затрудняет формирование шва.

Поэтому вертикальные швы выполняют очень короткой дугой, при которой расстояние между каплями на электроде и жидким металлом в сварочной ванне настолько мало, что между ними возникает взаимное притяжение. Благодаря этому капли электродного металла сливаются со сварочной ванной при малейшем касании их между собой.

Объем расплавленного металла уменьшают снижением сварочного ток на10-15% по сравнению с нижним положением, а диаметр сварочной проволоки ограничивают до 2 мм.

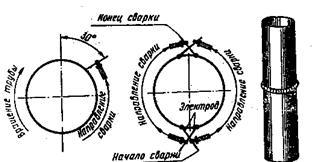

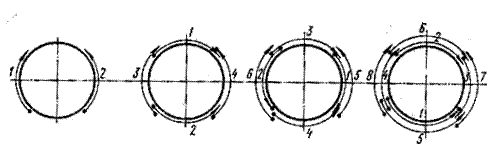

Вертикальные швы выполняют как снизу вверх, так и сверху вниз.

В первом случае (Рис.1а) дуга возбуждается в самой нижней точке вертикально расположенных пластин, для этого горелку устанавливают перпендикулярно поверхности свариваемого изделия (положение 1); затем горелку немного наклоняют вниз для того, чтобы слой давления газов дуги предшествовал стеканию металла сварочной ванны (положение 2). При этом застывший металл шва образует подобие полочки, на которой удерживаются последующие капли металла.

Рис.1 Выполнение сварных вертикальных швов

Сварку сверху вниз применяют при малой толщине металла. В этом случае подтекающий под дугу жидкий металл уменьшает возможность образования сквозных прожогов.

В начале сварки (рис.1б) дуга возбуждается в самой верхней точке пластин при горизонтальном расположении горелки. После образования ванны жидкого металла электрод наклоняют на 15° -20° с таким расчетом, чтобы дуга была направлена на основной и наплавленный металл. Для улучшения условий формирования шва амплитуда колебательных движений горелкой должна быть небольшой, а дуга – очень короткой, чтобы капли расплавленного металла удерживались от падения концом сварочной проволоки.

Порядок выполнения работы:

Ознакомьтесь с теоретическим материалом.

Опишите технику сварки вертикальных швов.

Выполните задание по карточке:

А) сделайте эскиз разделки кромок,

Б) укажите высоту и ширину сварного шва;

В) выберите диаметр электрода, силу тока:

Г) сделайте эскизы выполнения вертикальных швов.

Заполните таблицу.

Составьте отчет.

Таблица 1

| Исходные данные | Тип разделки кромок | Эскиз сварного шва | Количест во проходов | Диаметр св. проволоки, мм | Сила тока, А | Эскизы выполнения вертикальных швов | ||

| Толщина металла, мм | Тип соединения | |||||||

| I прохода | Последующих проходов | |||||||

| 3 | С2 | | | | | | | |

| 6 | С8 | | | | | | | |

| 12 | С17 | | | | | | | |

Содержание отчета

Отчет должен содержать:

Тему и цель работы.

Описание техники сварки вертикальных швов.

Заполненную таблицу.

Ответы на контрольные вопросы.

Контрольные вопросы:

Укажите какой толщины металл можно сваривать без разделки кромок?

Поясните, изменится ли сила тока при сварке вертикальных швов в сравнении со сваркой в нижнем положении, если изменится, то как и почему?

Укажите угол наклона сварочной горелки при сварке вертикальных швов снизу вверх и сверху вниз.

Укажите чему равна длина дуги при сварке вертикальных швов?

Список литературы:

1 Специальные способы сварки и резки: уч. пособие для студентов учреждений СПО/М.Д. Банов, В.В. Масаков, Н.П. Плюснина. – М.; ИЦ «Академия», 2014 – 208 с.

2 Электрическая дуговая сварка: уч.пособие для студ. НПО /В.С. Виноградов. – М.: ИЦ «Академия», 2013 -208 с

3 Овчинников В.В. Технология электросварочных и газосварочных работ: учебник для СПО. – 7-е изд., стер. – М.: Академия, 2017. – 272 с.

Дополнительные источники:

Маслов В.И. Сварочные работы: Учебник для СПО. – 13 –е изд., стер. - М.: Академия, 2017. – 288 с.

Интернет- ресурсы:

1. Электронный ресурс «Сварка», форма доступа: www.svarka-reska.ru – www.svarka.net, www.svarka-reska.ru

2. Сайт в интернете «Сварка и сварщик», форма доступа: www.weldering.com

Практическое занятие № 8

Тема: Отработка навыков техники сварки в вертикальном положении стыковых швов

Цель работы:

Закрепление теоретических знаний по теме.

Формирование практических навыков техники сварки в вертикальном положении стыковых швов

Формирование общей (профессиональной) компетенции: осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

Студент должен знать:

- устройство сварочного и вспомогательного оборудования для частично механизированной сварки (наплавки) плавлением, назначение и условия работы контрольно-измерительных приборов, правила их эксплуатации и область применения;

Студент должен уметь:

- проверять работоспособность и исправность оборудования для частично механизированной сварки (наплавки) плавлением;

- настраивать сварочное оборудование для частично механизированной сварки (наплавки) плавлением;

- выполнять сварку в нижнем положении стыковых и угловых швов;

- выполнять сварку в вертикальном положении стыковых швов.

Материально – техническое обеспечение:

Сварочный полуавтомат Аврора ПРО 350

Сварочная проволока Св-08Г2С ГОСТ 2246-70.

Щиток НН-Э-3ГОСТ 12.4.023-84

Пластины из стали марки Ст3 пс

Металлическая щетка.

Справочная литература.

Теоретические сведения:

При сварке вертикальных швов расплавленный металл под действием силы тяжести стремится стекать вниз, что затрудняет формирование шва.

Поэтому вертикальные швы выполняют очень короткой дугой, при которой расстояние между каплями на электроде и жидким металлом в сварочной ванне настолько мало, что между ними возникает взаимное притяжение. Благодаря этому капли электродного металла сливаются со сварочной ванной при малейшем касании их между собой.

Объем расплавленного металла уменьшают снижением сварочного ток на10-15% по сравнению с нижним положением, а диаметр сварочной проволоки ограничивают до 2 мм.

Вертикальные швы выполняют как снизу вверх, так и сверху вниз.

В первом случае (Рис.1а) дуга возбуждается в самой нижней точке вертикально расположенных пластин, для этого горелку устанавливают перпендикулярно поверхности свариваемого изделия (положение 1); затем горелку немного наклоняют вниз для того, чтобы слой давления газов дуги предшествовал стеканию металла сварочной ванны (положение 2). При этом застывший металл шва образует подобие полочки, на которой удерживаются последующие капли металла.

Рис.1 Выполнение сварных вертикальных швов

Сварку сверху вниз применяют при малой толщине металла. В этом случае подтекающий под дугу жидкий металл уменьшает возможность образования сквозных прожогов.

В начале сварки (рис.1б) дуга возбуждается в самой верхней точке пластин при горизонтальном расположении горелки. После образования ванны жидкого металла электрод наклоняют на 15° -20° с таким расчетом, чтобы дуга была направлена на основной и наплавленный металл. Для улучшения условий формирования шва амплитуда колебательных движений горелкой должна быть небольшой, а дуга – очень короткой, чтобы капли расплавленного металла удерживались от падения концом сварочной проволоки.

Порядок выполнения работы:

Пройдите инструктаж по технике безопасности при выполнении практической работы.

Ознакомьтесь с теоретическим материалом.

Подберите силу сварочного тока, марку и диаметр сварочной проволоки.

Подготовьте пластины к сварке, зачистите свариваемые кромки до чистого металла, установите зазор между пластинами равный 2+1мм. Выполните прихватки. Зачистите прихватки от шлака.

Выполните сварку пластин в вертикальномм положении шва

Составьте отчет

Содержание отчета

Отчет должен содержать:

Тему и цель работы.

Анализ каждого выполненного вами способа сварки снизу вверх и сверху вниз.

Ответы на контрольные вопросы.

Контрольные вопросы:

Укажите длину дуги при сварке вертикальных швов и поясните, почему необходимо применять такую дугу?

Поясните, изменится ли сила тока при сварке вертикальных швов в сравнении со сваркой в нижнем положении, если изменится, то как и почему?

Поясните, в каком случае лучше применить сварку сверху в них?

Укажите приемы , используемые при сварке вертикальных швов, чтобы капли расплавленного металла удерживались от падения?

Список литературы:

1 Специальные способы сварки и резки: уч. пособие для студентов учреждений СПО/М.Д. Банов, В.В. Масаков, Н.П. Плюснина. – М.; ИЦ «Академия», 2014 – 208 с.

2 Электрическая дуговая сварка: уч.пособие для студ. НПО /В.С. Виноградов. – М.: ИЦ «Академия», 2013 -208 с

3 Овчинников В.В. Технология электросварочных и газосварочных работ: учебник для СПО. – 7-е изд., стер. – М.: Академия, 2017. – 272 с.

Дополнительные источники:

Маслов В.И. Сварочные работы: Учебник для СПО. – 13 –е изд., стер. - М.: Академия, 2017. – 288 с.

Интернет- ресурсы:

1. Электронный ресурс «Сварка», форма доступа: www.svarka-reska.ru – www.svarka.net, www.svarka-reska.ru

2. Сайт в интернете «Сварка и сварщик», форма доступа: www.weldering.com

Практическое занятие № 9

Тема: Отработка навыков техники частично механизированной сварки в защитном газе в вертикальном положении угловых швов

Цель работы:

Закрепление теоретических знаний по теме.

Формирование практических навыков техники сварки в вертикальном положении угловых швов

Формирование общей (профессиональной) компетенции: осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

Студент должен знать:

- устройство сварочного и вспомогательного оборудования для частично механизированной сварки (наплавки) плавлением, назначение и условия работы контрольно-измерительных приборов, правила их эксплуатации и область применения;

Студент должен уметь:

- проверять работоспособность и исправность оборудования для частично механизированной сварки (наплавки) плавлением;

- настраивать сварочное оборудование для частично механизированной сварки (наплавки) плавлением;

-выполнять сварку в нижнем положении стыковых и угловых швов;

- выполнять сварку в вертикальном положении стыковых и угловых швов.

Материально – техническое обеспечение:

Описание практической работы.

Карточки с заданием.

Справочная литература.

Теоретические сведения:

При сварке вертикальных швов расплавленный металл под действием силы тяжести стремится стекать вниз, что затрудняет формирование шва.

Поэтому вертикальные швы выполняют очень короткой дугой, при которой расстояние между каплями на электроде и жидким металлом в сварочной ванне настолько мало, что между ними возникает взаимное притяжение. Благодаря этому капли электродного металла сливаются со сварочной ванной при малейшем касании их между собой.

Объем расплавленного металла уменьшают снижением сварочного ток на10-15% по сравнению с нижним положением, а диаметр проволоки ограничивают до 1,6 мм.

Вертикальные швы выполняют как снизу вверх, так и сверху вниз.

Сварку сверху вниз применяют при малой толщине металла. В этом случае подтекающий под дугу жидкий металл уменьшает возможность образования сквозных прожогов.

Для улучшения условий формирования шва амплитуда колебательных движений горелкой должна быть небольшой, а дуга – очень короткой, чтобы капли расплавленного металла удерживались от падения концом сварочной проволоки.

Техника выполнения вертикальных швов указана на рисунке 1.

Рис.1 Техника выполнения вертикальных швов

Порядок выполнения работы:

Ознакомьтесь с теоретическим материалом.

Опишите технику сварки вертикальных швов.

Выполните задание по карточке:

А) сделайте эскиз разделки кромок,

Б) укажите высоту и ширину углового шва;

В) выберите диаметр проволоки, силу тока:

Г) сделайте эскизы выполнения вертикальных швов.

Заполните таблицу.

Составьте отчет.

Таблица 1

| Исходные данные | Тип разделки кромок | Эскиз сварного шва | Количест во проходов | Диаметр св.проволоки, мм | Сила тока, А | Эскизы выполнения вертикальных швов | |||

| Толщина металла, мм | Тип соединения | ||||||||

| I прохода | Последующих проходов | Снизу вверх | Сверху вниз | ||||||

| 3 | У4 | | | | | | | | |

| 6 | Т1 | | | | | | | ||

| 12 | Т6 | | | | | | | ||

Содержание отчета

Отчет должен содержать:

Тему и цель работы.

Описание техники сварки вертикальных швов.

Заполненную таблицу.

Ответы на контрольные вопросы.

Контрольные вопросы:

Перечислите наиболее предпочтительные марки электродов для сварки вертикальных швов

Поясните, как рассчитать силу тока для сварки вертикальных швов.

Укажите чему равна длина дуги при сварке вертикальных швов?

Укажите движения горелкой при сварке угловых вертикальных швов.

Список литературы:

Основные источники:

Овчинников В.В. Электросварщик ручной сварки (дуговая сварка в защитных газах): Учеб.пособие /В.В. Овчинников. - М.: ИЦ «Академия», 2012. – 64 с.

Дополнительные источники:

Маслов В.И. Сварочные работы: Учебник для СПО. – 13 –е изд., стер. - М.: Академия, 2017. – 288 с.

Овчинников В.В. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях: учебник для СПО. – 3-е изд., стер. – М.: Академия, 2017. – 304 с.

Интернет- ресурсы:

1. Электронный ресурс «Сварка», форма доступа: www.svarka-reska.ru – www.svarka.net, www.svarka-reska.ru

Сайт в интернете «Сварка и сварщик», форма доступа: www.weldering.com

Практическое занятие № 10

Тема: Отработка навыков техники частично механизированной сварки в защитном газе в вертикальном положении угловых швов

Цель работы:

Закрепление теоретических знаний по теме.

Формирование практических навыков техники сварки в вертикальном положении угловых швов

Формирование общей (профессиональной) компетенции: осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

Студент должен знать:

- устройство сварочного и вспомогательного оборудования для частично механизированной сварки (наплавки) плавлением, назначение и условия работы контрольно-измерительных приборов, правила их эксплуатации и область применения;

Студент должен уметь:

- проверять работоспособность и исправность оборудования для частично механизированной сварки (наплавки) плавлением;

- настраивать сварочное оборудование для частично механизированной сварки (наплавки) плавлением;

-выполнять сварку в нижнем положении стыковых и угловых швов;

- выполнять сварку в вертикальном положении стыковых и угловых швов.

Материально – техническое обеспечение:

Сварочный полуавтомат Аврора ПРО 350

Сварочная проволока Св-08Г2С ГОСТ 2246-70.

Щиток НН-Э-3ГОСТ 12.4.023-84

Пластины из стали марки Ст3 пс

Металлическая щетка.

Справочная литература.

Теоретические сведения:

При сварке вертикальных швов расплавленный металл под действием силы тяжести стремится стекать вниз, что затрудняет формирование шва.

Поэтому вертикальные швы выполняют очень короткой дугой, при которой расстояние между каплями на электроде и жидким металлом в сварочной ванне настолько мало, что между ними возникает взаимное притяжение. Благодаря этому капли электродного металла сливаются со сварочной ванной при малейшем касании их между собой.

Объем расплавленного металла уменьшают снижением сварочного ток на10-15% по сравнению с нижним положением, а диаметр проволоки ограничивают до 1,6 мм.

Вертикальные швы выполняют как снизу вверх, так и сверху вниз.

Сварку сверху вниз применяют при малой толщине металла. В этом случае подтекающий под дугу жидкий металл уменьшает возможность образования сквозных прожогов.

Для улучшения условий формирования шва амплитуда колебательных движений горелкой должна быть небольшой, а дуга – очень короткой, чтобы капли расплавленного металла удерживались от падения концом сварочной проволоки.

Техника выполнения вертикальных швов указана на рисунке 1.

Рис.1 Техника выполнения вертикальных швов

Порядок выполнения работы:

Пройдите инструктаж по технике безопасности при выполнении практической работы.

Ознакомьтесь с теоретическим материалом.

Подберите силу сварочного тока, марку и диаметр электрода.

Подготовьте пластины к сварке, зачистите свариваемые кромки до чистого металла, установите пластины под углом 90° относительно друг друга. Выполните прихватки. Зачистите прихватки от шлака.

Выполните сварку угловых швов пластин в нижнем положении различными способами перемещения сварочной горелки.

Составьте отчет

Содержание отчета

Отчет должен содержать:

Тему и цель работы.

Описание каждого выполненного вами способа техники сварки.

Контрольные вопросы:

Поясните, как рассчитать силу тока для сварки вертикальных швов.

Поясните, почему сварку вертикальных швов необходимо выполнять короткой дугой?

Укажите движения горелкой при сварке угловых вертикальных швов.

Список литературы:

Основные источники:

Овчинников В.В. Электросварщик ручной сварки (дуговая сварка в защитных газах): Учеб.пособие /В.В. Овчинников. - М.: ИЦ «Академия», 2012. – 64 с.

Дополнительные источники:

Маслов В.И. Сварочные работы: Учебник для СПО. – 13 –е изд., стер. - М.: Академия, 2017. – 288 с.

Овчинников В.В. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях: учебник для СПО. – 3-е изд., стер. – М.: Академия, 2017. – 304 с.

Интернет- ресурсы:

1. Электронный ресурс «Сварка», форма доступа: www.svarka-reska.ru – www.svarka.net, www.svarka-reska.ru

Сайт в интернете «Сварка и сварщик», форма доступа: www.weldering.com

Практическое занятие № 11

Тема Отработка навыков техники частично механизированной сварки в защитном газе в горизонтальном положении стыковых швов

Цель работы:

Закрепление теоретических знаний по теме.

Формирование практических навыков техники сварки в горизонтальном положении стыковых швов

Формирование общей (профессиональной) компетенции: осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

Студент должен знать:

- устройство сварочного и вспомогательного оборудования для частично механизированной сварки (наплавки) плавлением, назначение и условия работы контрольно-измерительных приборов, правила их эксплуатации и область применения;

Студент должен уметь:

- проверять работоспособность и исправность оборудования для частично механизированной сварки (наплавки) плавлением;

- настраивать сварочное оборудование для частично механизированной сварки (наплавки) плавлением;

-выполнять сварку в нижнем положении стыковых и угловых швов;

- выполнять сварку в вертикальном положении стыковых и угловых швов.

- выполнять сварку в горизонтальном положении стыковых швов.

Материально – техническое обеспечение:

Описание практической работы.

Карточки с заданием.

Справочная литература.

Теоретические сведения:

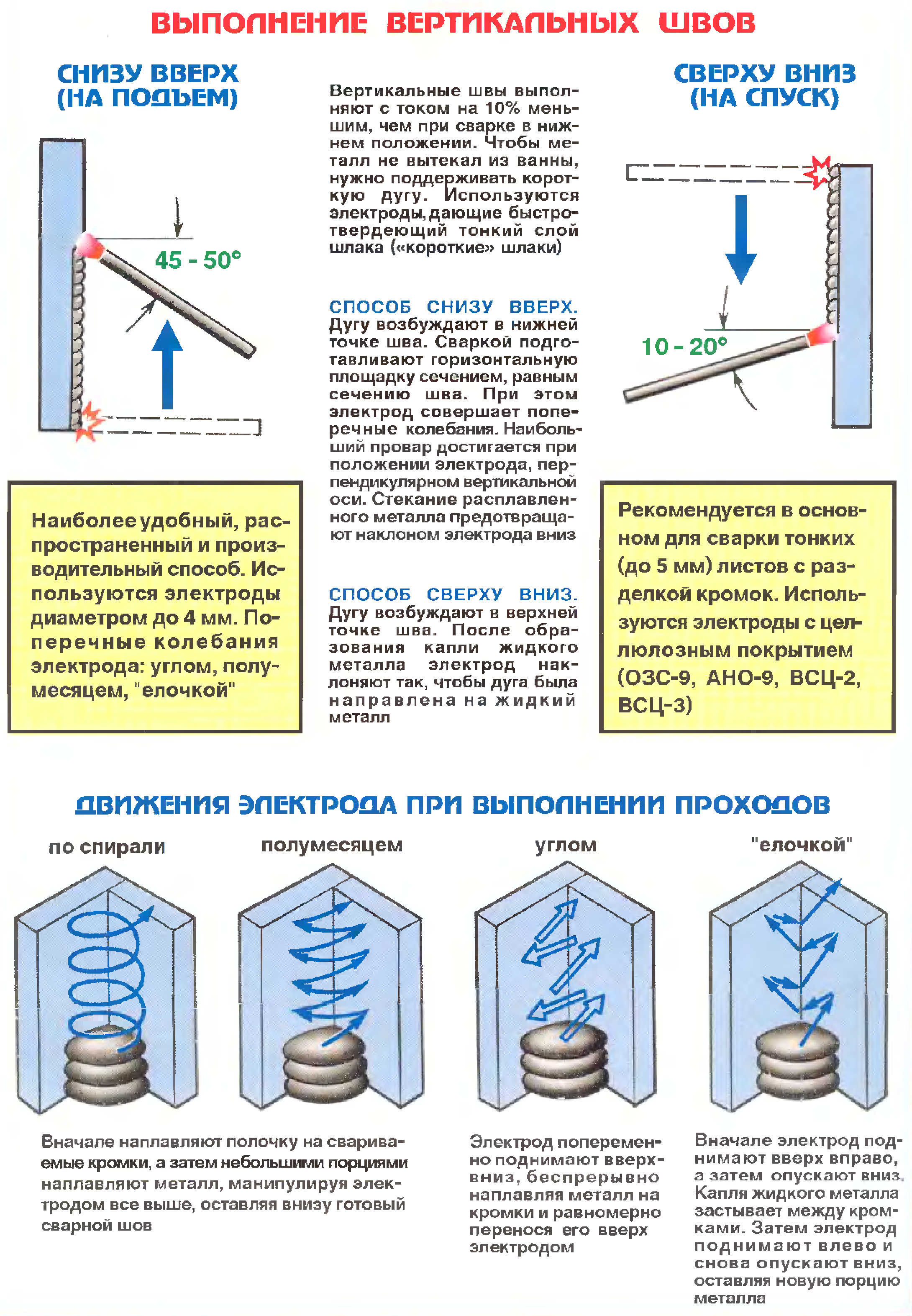

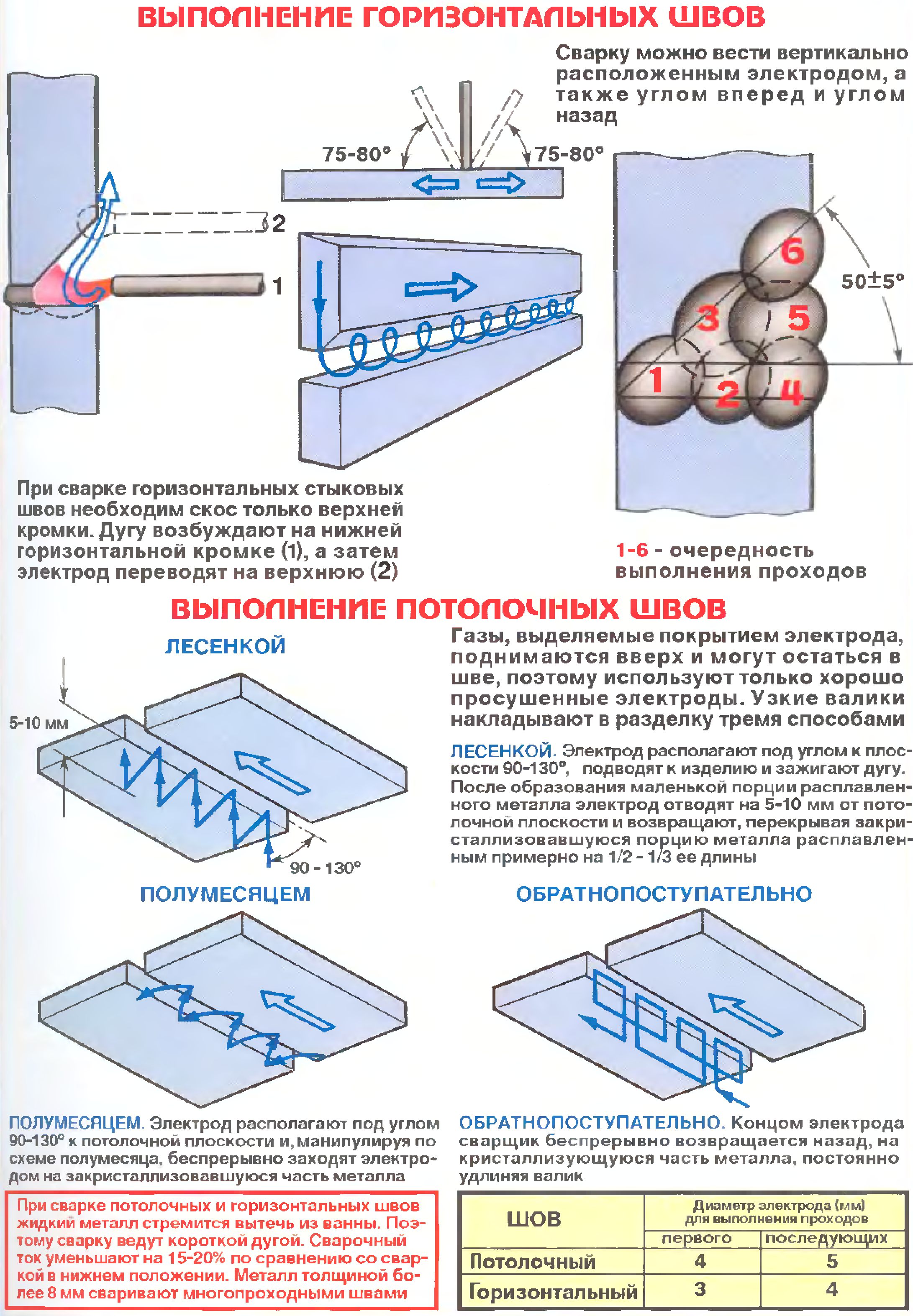

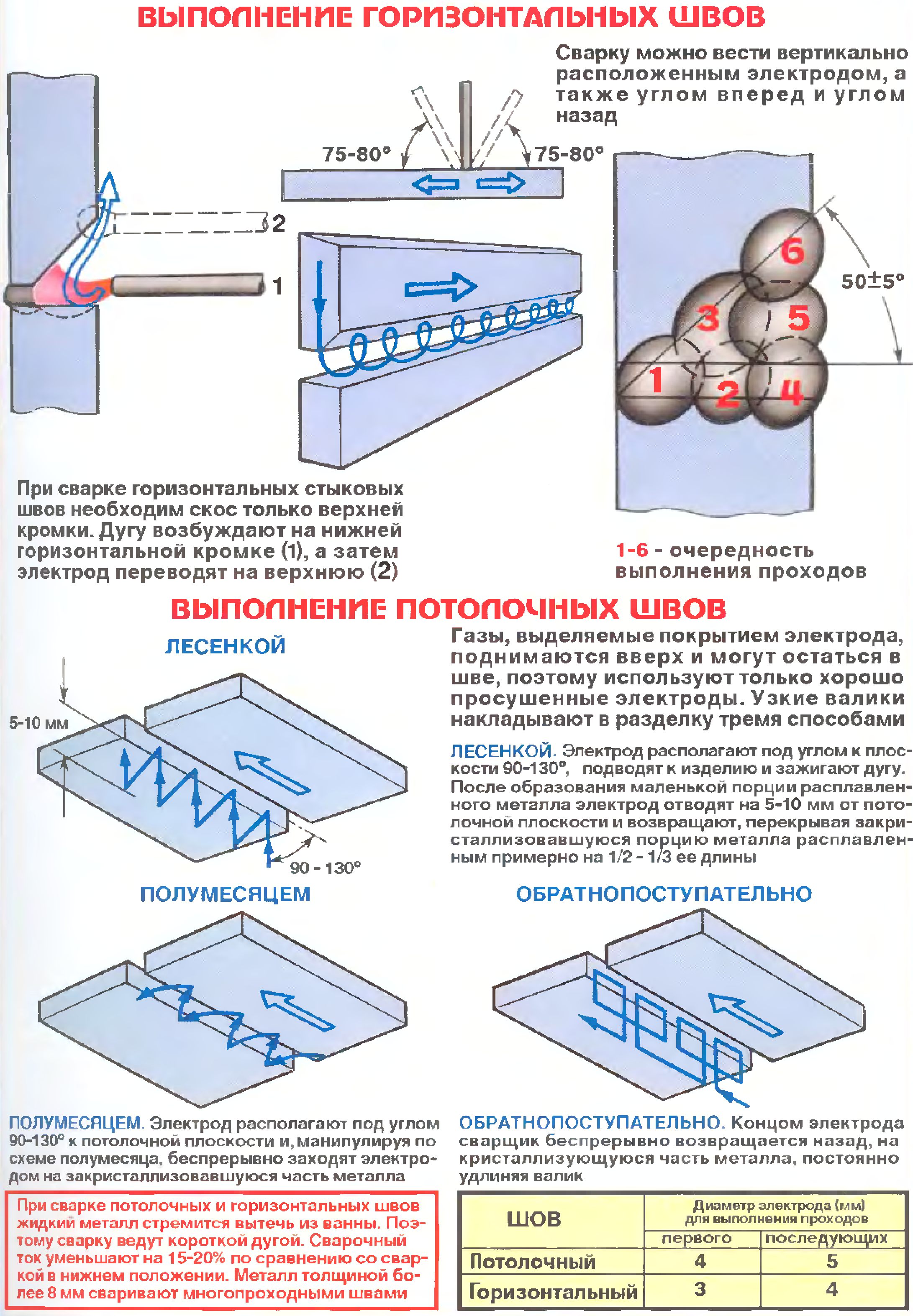

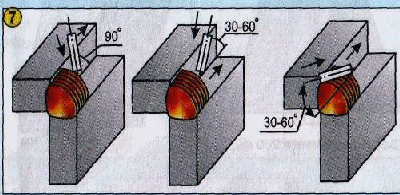

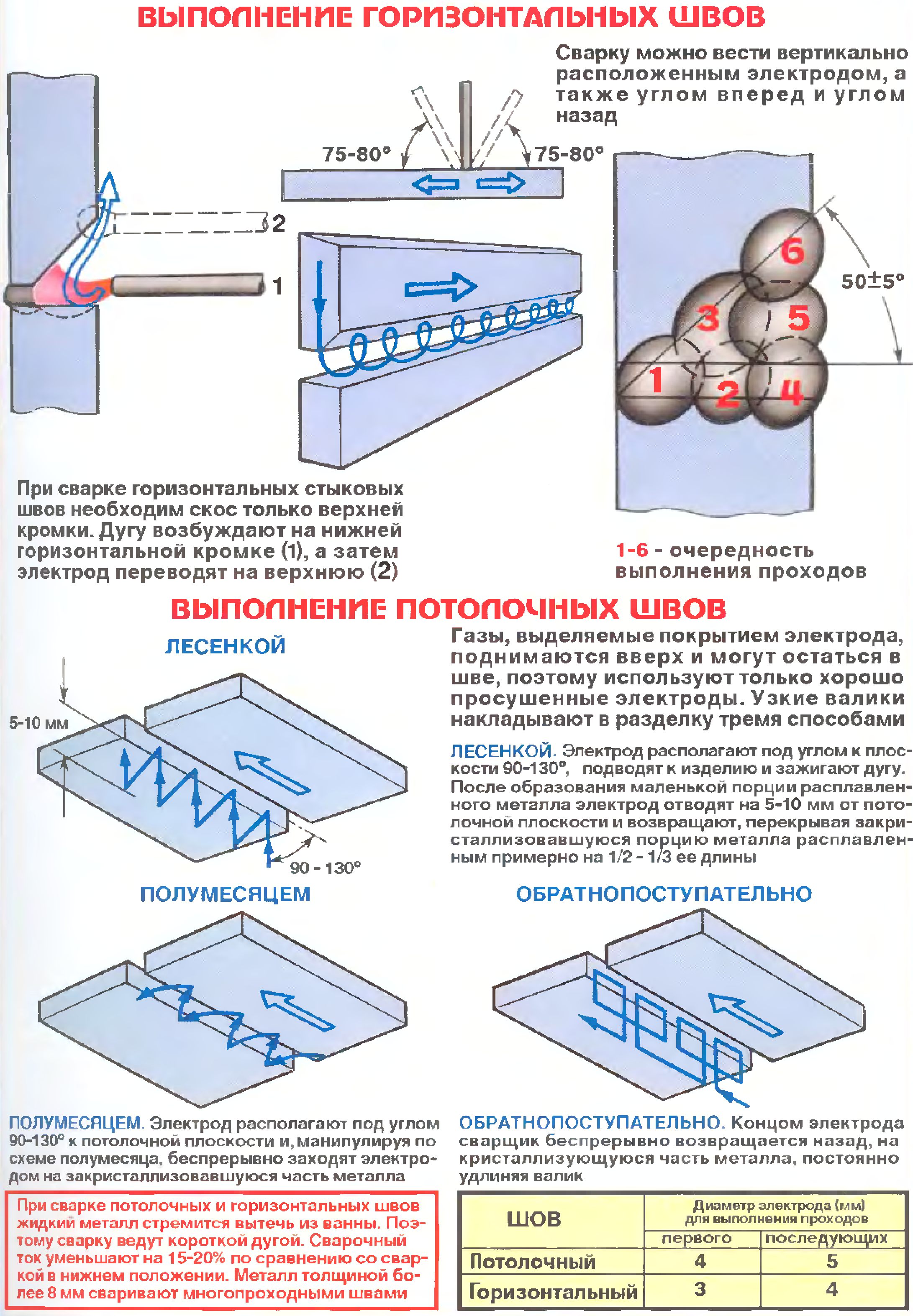

При сварке горизонтальных швов расплавленный металл под действием силы тяжести стремится стекать вниз, что затрудняет формирование шва.

Поэтому горизонтальные швы выполняют очень короткой дугой, при которой расстояние между каплями на электроде и жидким металлом в сварочной ванне настолько мало, что между ними возникает взаимное притяжение. Благодаря этому капли электродного металла сливаются со сварочной ванной при малейшем касании их между собой.

Объем расплавленного металла уменьшают снижением сварочного ток на10-15% по сравнению с нижним положением, а диаметр сварочной проволокиограничивают до 1,6 мм.

Для улучшения условий формирования шва амплитуда колебательных движений электрода должна быть небольшой, а дуга – очень короткой, чтобы капли расплавленного металла удерживались от падения концом сварочной проволоки.

Многослойный шов выполняют следующим образом:

Первый валик (корневой) делается короткой дугой, сварочную горелку передвигается без колебательных поперечных движений. Угол наклона к поверхности должен быть 80 градусов (±5°). Отметим, в таком случае шлак будет стекать частично на нижнюю кромку, а частично в зазор. При этом можно делать также сварку «углом вперед» тогда, когда нужно уменьшить проплав, или, наоборот, «углом назад» – если нужно увеличить проплавление корневого валика. Для создания первого валика обычно используют среднюю или максимально допустимую силу тока.

Для создания второго валика обычно применяют среднюю силу тока. Слой делается в один проход.. Процесс сварки осуществляется по технологии «углом назад».

При выполнении третьего валика горелку передвигают поперечными колебательными движениями. Все эти способы показаны на рисунках.

Все остальные слои сварного шва выполняются по аналогии с третьим валиком.

Техника выполнения горизонтальных швов указана на рисунке 1.

Рис.1 Техника выполнения горизонтальных швов

Порядок выполнения работы:

Ознакомьтесь с теоретическим материалом.

Опишите технику сварки горизонтальных швов.

Выполните задание по карточке:

А) сделайте эскиз разделки кромок,

Б) укажите высоту и ширину стыкового шва;

В) выберите диаметр сварочной проволоки, силу тока:

Г) сделайте эскизы выполнения горизонтальных швов.

Заполните таблицу.

Составьте отчет.

Таблица 1

| Исходные данные | Тип разделки кромок | Эскиз сварного шва | Количест во проходов | Диаметр сварочной проволоки, мм | Сила тока, А | Эскизы выполнения горизонтальных швов | ||

| Толщина металла, мм | Тип соединения | |||||||

| I прохода | Последующих проходов | |||||||

| 3 | С2 | | | | | | | |

| 6 | С8 | | | | | | | |

| 12 | С17 | | | | | | | |

Содержание отчета

Отчет должен содержать:

Тему и цель работы.

Описание техники сварки горизонтальных швов.

Заполненную таблицу.

Ответы на контрольные вопросы.

Контрольные вопросы:

Укажите особенности сварки горизонтальных швов.

Поясните, как рассчитать силу тока для сварки горизонтальных швов.

Укажите чему равна длина дуги при сварке горизонтальных швов?

Укажите движения горелкой при возбуждении дуги в горизонтальном положении шва.

Список литературы:

1 1 Специальные способы сварки и резки: уч. пособие для студентов учреждений СПО/М.Д. Банов, В.В. Масаков, Н.П. Плюснина. – М.; ИЦ «Академия», 2014 – 208 с.

2 Электрическая дуговая сварка: уч.пособие для студ. НПО /В.С. Виноградов. – М.: ИЦ «Академия», 2013 -208 с

3 Овчинников В.В. Технология электросварочных и газосварочных работ: учебник для СПО. – 7-е изд., стер. – М.: Академия, 2017. – 272 с.

Дополнительные источники:

Маслов В.И. Сварочные работы: Учебник для СПО. – 13 –е изд., стер. - М.: Академия, 2017. – 288 с.

Интернет- ресурсы:

1. Электронный ресурс «Сварка», форма доступа: www.svarka-reska.ru – www.svarka.net, www.svarka-reska.ru

2. Сайт в интернете «Сварка и сварщик», форма доступа: www.weldering.com